変化への対応 工作機械の名門 株式会社池貝の変遷と富士フイルムを襲ったデジタル化

過去から現在、未来へ至る変化の中で、経営環境の変化はゆっくりした大きな変化から、デジタル化のように急激な変化もあります。

前者の変化に対応できず高い技術を持ちながら衰退した株式会社 池貝と、

デジタル化という急激な変化を乗り切った富士フイルムの事例から、

企業経営における変化への対応について、考えます。

工作機械の名門 株式会社 池貝の変遷

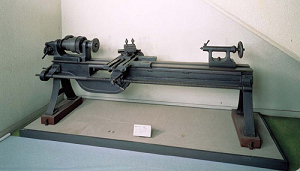

株式会社 池貝は、1889年(明治22年)に創業し、日本で初めて旋盤を製作するなど、日本の産業の黎明期を牽引した企業でした。

戦後も工作機械や船舶用ディーゼルエンジンのメーカーとして、高い技術力を持ち、ゆるぎない地位の株式会社 池貝でしたが、経営が徐々に悪化し、2001年(平成13年)東京地方裁判所へ民事再生を申請しました。

株式会社 池貝の沿革

| 1882年(明治15年) | 創立者の池貝庄太郎、横浜の西村鉄工所 (西村機械製造所)の徒弟となる。 |

| 1886年(明治19年) | 田中久重(からくり儀右衛門)工場(東芝の前身) の旋盤工となる。 |

| 1889年(明治22年) | 弟の喜四郎とともに芝で池貝鉄工所(現・株式会社池貝) を興す。 英国製旋盤を複製し、 英式9フィート旋盤2台を製造する。 |

| 1905年(明治38年) | 米国人技師W・C・A・フランシスの導により、 「池貝式標準旋盤」を開発する。 従来のように一品一品調整することなく、 規格通りに部品を仕上げ、検査する方式を導入し、 初めて大量生産を可能にした。 |

|

| 1926年(大正15年) | 景気により受注の変動の大きい旋盤を補う為、 ディーゼルエンジンなどの多角化に取り組む。 この年日本最初の無気噴油ディーゼルエンジンを完成。 国産第一号機となる高速度新聞輪転機を製作。 |

|

| 1937年(昭和12年) | 陸軍向け車両製造の子会社、池貝自動車製造㈱を設立。 (戦後の1952年、小松製作所に吸収)。 94式6輪自動貨車、97式軽装甲車のディーゼルエンジンを製造。 |

| 1949年(昭和24年) | 戦後の財閥解体により、「池貝鉄工株式会社」として再出発 |

| 1950年(昭和25年) | プラスチック加工用押出機、ビニール電線被覆機を開発。 日本初の多色刷高速度新聞輪転機を朝日新聞社に納入。 |

| 1960年(昭和35年) | メインバンク 日本興業銀行(興銀)より役員派遣。 1969年~1984年興銀出身者が社長を務める |

| 1965年(昭和40年) | ベストセラー機A20旋盤が「日本機械学会賞」を受賞。 旋盤や大型の中ぐり盤などは「技術の池貝」と 高い評価を受ける。 |

| 1966年(昭和41年) | 第3回日本工作機械見本市にマシニングセンタなど 3種類の数値制御工作機械を発表。 |

| 1975年(昭和50年) | 非円形断面加工旋盤を開発。 「昭和50年10大新製品賞」受賞。 |

| 1977年(昭和52年) | 小型NC旋盤FX20Nにオートローダ装置をつけ、 「限定無人化機械」を開発。 |

| . |

|---|

| 1980年 社長に就任した興銀出身の舟橋邦夫は,①溝ノ口工場の売却,②人員削減, ③赤字受注の廃止 という方針を打ち出したが、完全に実行されなかった。 |

| . |

| 1984年(昭和59年) | ツガミを再建した大山梅雄が社長就任 |

| . |

|---|

| ①溝ノ口工場を飛島建設に売却し,ツクバ工場(茨城県玉造町)を建設,②労組を説得し従業員300名削減,③販売会社・池貝機販を設立し適正価格の受注増加を目指した。 |

| . |

| 1990年(平成2年) | 大山梅雄が逝去し、ツガミ出身の専務の稲川昭司がトップに。 |

| . |

|---|

| ①池貝北京事務所を開設,②1994年に太陽工機,難波鉄工所,清和鉄工,日本精機研究所,そして1996年には住友ワドーと長岡技研などをM&Aで傘下に収めた。 |

| . |

| 2001年(平成13年) | 東京地方裁判所へ民事再生を申請。 資本金100%減資。新資本金1,000万円 |

| 2004年(平成16年) | 民事再生手続終結。上海電気(集団)総公司が資本参加。 新資本金4億9千万円 |

| . |

|---|

| 上海電気集団股份有限公司は,発送電設備,工業機材や環境機器などの製造・販売を行う総合電機メーカーで、傘下に昇降機メーカーの上海機電,ディーゼルエンジンの上海紫油機や送配電設備の上海輸配電などを有している。 上海電気は「日本でトップレベルの技術を持つ会社がこのまま沈んでいくのは惜しい。 上海電気集団として,先進国でも途上国でも需要が見込める製品をそろえることができ,世界展開する重電メーカーとしてメリットは大きい」とM&Aに踏み切った。 |

| . |

| 2014年(平成26年) | 世界的な工作機械製造業大手・友嘉実業集団(台湾)が 資本参加 |

民事再生に至る過程と、その要因

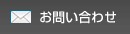

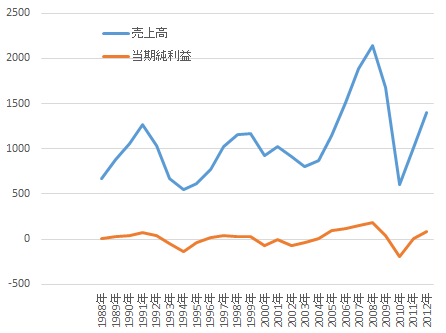

1982年をピークとして、売上は徐々に低下し、当期純利益も赤字が続きました。

1984年大山梅雄氏が社長に就任し、思い切ったリストラ策が打ち出されましたが、売上の低下に歯止めがかかりませんでした。

その後1988年からバブル景気に乗り、売上・利益とも増加しましたが、1992年のバブル崩壊により、赤字に転落しました。

民事再生に至った原因を外部環境の変化から考えると

【戦後からの産業構造の変化】

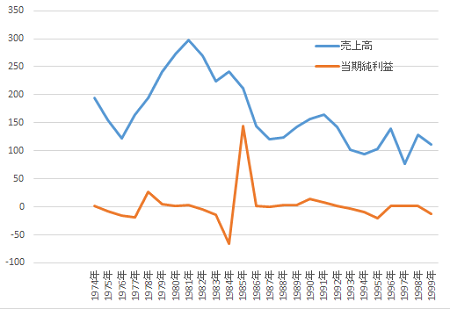

戦後の高度成長期には、道路や橋、ダムなど社会資本の充実が急務でした。これにより鉄工、セメントなど需要が急増しました。

また経済の成長に伴うエネルギー使用量の増加により、発電所、プラント、さらに造船など重工業が発展しました。

ところが高度成長期の終焉に伴い、これらの重工業の成長は鈍化しました。代わりに電気や自動車などが発展しました。

これに伴い工作機械も大型の旋盤やフライス盤から、小型で高能率の旋盤やフライス盤の比重が高くなりました。

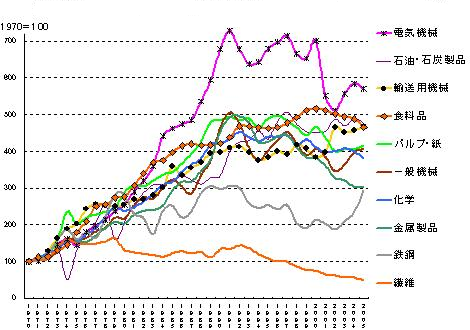

【オイルショック以降の造船不況】

造船業界は、オイルショックで市場が大幅に縮小しました。さらに1986年の急激な円高による円高不況では、輸出比率の高い造船業界は、大きな影響を被りました。

その後は、世界的な海運業界の発展に伴い、市場が大きく成長し日本の受注も増加しました。一方、韓国、中国が台頭し、価格競争が激化しています。

この重工業から、軽工業への産業構造の転換と、得意市場の造船業界の市場がオイルショックと円高不況により、大きく縮小したことが経営に大きな影響を与えました。

好況と不況を繰り返す工作機械業界

工作機械のような設備業界は、不況の影響を一番早く受け、景気回復の恩恵が最も遅いといわれています。

その結果、好況と不況で市場規模が2倍くらい変わります。できれば固定費をできるだけ下げて、不況に耐えられるスリムな体質にしたいところです。

しかし生産には高い技能が必要なため、好況時の生産能力を維持するためには、安易に人員削減ができません。

そのため、工作機械業界の企業の多くは、好況時に内部留保を蓄積し、自己資本比率が40~50%と高い企業が多い。

そして、不況時にはこの内部留保を取り崩し、雇用をできるだけ維持します。

この固定費が高い体質のため、不況時は少しでも操業度を維持しようと少ない引き合いを多くのメーカーで奪い合う構図になりがちです。

その結果、価格競争が激化し、安値受注に陥ります。

実際、このことを知っているある中小企業の経営者は、好況時に出来るだけ資金を蓄え、不況になったら機械を買うと言っていました。

一方、一度下がった価格は、次に好景気が来ても値戻しは容易ではありません。

競合のオークマの売上高と純利益を見ても売上高の変動が激しく、受注が落ち込んだ年は赤字となっています。

1973年のオイルショックの頃から、技術は良くても価格が高く利益が出にくい事業構造になっていた同社は、その後の円高不況、バブル崩壊と続く不況を乗り切るだけの内部留保を蓄えることができませんでした。

技術の進化と専門メーカー化の変化

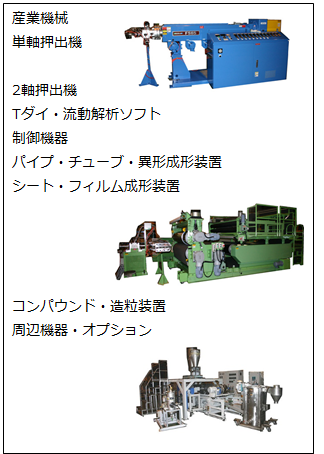

工作機械、産業機械メーカーとして長い歴史を持ち、多くの技術の蓄積がある同社は、非常に多くの製品ラインナップがありました。

以下の製品ラインナップは、現在の同社のホームページに掲載されているものです。

従業員24名の規模の企業としては、きわめて豊富なラインナップです。

一方工作機械業界は、オークマ、マザック、森精機などの大手は、幅広い機械をラインナップしています。

しかし、特定の機械に特化して大手に対抗するメーカーも増えています。

例えば、小型旋盤のツガミ、シチズン、スター精密や、ドリルやタップ加工に特化したファナックやブラザーなどです。

これは技術が進歩し、それぞれの機械に高度な性能や機能が求められるようになったため、専門のメーカーでないと対応できなくなってきたためです。

そして専門分野で技術を蓄積したメーカーには、他のメーカーが勝つことは容易ではありません。

かつては、機械を製造できる汎用的な技術があれば、ある程度のレベルの製品が実現できました。

かつての池貝が、旋盤から新聞輪転機、ディーゼルエンジンからトラックまで製造していたのも、そのような時代背景が影響していました。

このような時代の変化に対し、競合に打ち勝ち高い利益を上げるためには、得意分野への絞り込みが必要だったと言えます。

名門の弊害

このような環境の変化を読み取り、企業を変革すべき池貝ができなかった原因の一つに、名門の弊害があったと言えます。

それは昭和39年、最高性能の旋盤A20形が日本機械学会賞を受けた頃から、兆候がありました。

社内に大企業特有の言動が見られるようになっていたのです。

開発中に問題点や不具合が出ると、外野から、うん蓄だけ一流の“批評家”社員から批評が出ました。

池貝の機械は、経験豊富な熟練作業者が、高精度・高品質な製品を実現していました。

しかし職人気質の作業者は自分のやり方に固執する傾向があり、生産性の向上のため新しい生産に取り組むことに抵抗しました。

一方でマザックは、当時先端のFMSを導入し、無人化ラインで工作機械が工作機械を製造すると話題になりました。

さらに興銀出身の社長が続き、社長が管理強化を打ち出したため、内向きの姿勢が一段と強くなり、社員が「資料編集やデータいじり」に精を出すようになってしまいました。

社内には、「そんな話をしても無駄ですよ。通りっこない」という諦めのムードが漂うようになっていました。

そしてこのような危機的状況にあって、大山氏の後を継いだ稲川氏が、リストラを徹底できず、504名をわずか4名減らしただけでした。

さらに決定的だったのは,稲川氏が金融に行き詰まり、不良の融資話に手を染めてしまったことでした。

本業消失の危機に直面した富士フィルム

「車が売れなくなった自動車メーカーはどうなるのか!」

「鉄が売れなくなったら鉄鋼メーカーはどうすればいいのか!」

これに匹敵する変化が富士フイルムには短期間に起きました。

急激なデジカメへの移行

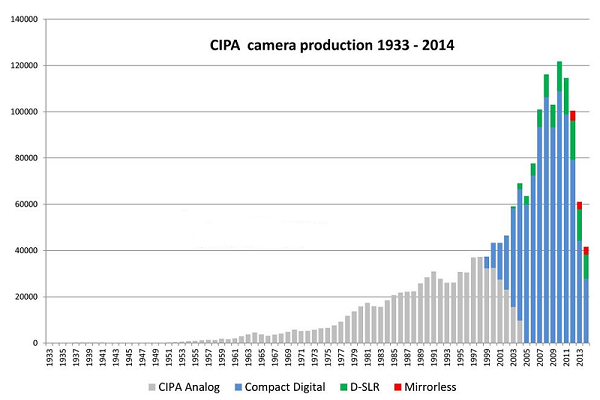

世界のカメラ市場は、2000年まではフィルムカメラが主流でした。

そこから急速にデジカメに移行し、2005年にはほぼデジカメに移行しました。

同時に市場は急速に拡大し、2000年の4000万台から、2007年には1億台と2倍以上に拡大しました。

しかしデジカメ市場は2010年をピークに急激に減少し、2014年には4000万台になりました。

その結果、写真フィルムの需要は世界的規模で2000年をピークに年率10%超のペースで下落しました。

この変化に2001年ポラロイドが倒産、2006年にはコニカがフィルムから撤退、そして2012年にはフィルム界の巨人コダックが倒産しました。

富士フイルムの写真フィルム事業は2000年度は売上高全体の54%を占めていました。

同社の写真フィルム売上高も毎年200億円のペースで減少し、2011年度の関連事業の売上高は全体の1%未満となりました。

本業絶頂期の時に忍び寄る危機

富士フイルムの特徴として、海外から安易に技術を導入せず、自社で要素技術を開発する技術志向がありました。

実はフィルムメーカーは、モノクロフィルム時代は100社以上ありました。

しかしカラーフィルム時代に入ると、カラーをきれいに発色するのに高度化技術が必要であり、デュポンや3Mなど多くのメーカーが撤退しました。

その中で同社は独自に三原色の精密塗布技術を蓄積し、競争に打ち勝ってきました。

さらに印刷用原版(感光材料を塗布)や磁気テープ(カセット、ビデオ)などの多角化へ取り組んできました。

1981年には、デジタルX線画像診断システムを開発(FCR)し医療分野に進出しました。

また来るデジタル時代に備えて、1970年代からデジタルカメラだけでなく、その心臓部のCCD素子を自社で開発しました。

注)CCDは固体撮像素子のひとつで、ビデオカメラ、デジタルカメラ、光検出器などに広く使用されている半導体素子です。

加えて、1) インクジェット事業、2) 光ディスク開発、3) 医薬品の開発などの新規事業に取り組みました。

しかし新規事業の多くが頓挫しました。

写真フィルム事業が成長し、デジタル化が進まなくなっていたのです。

1986年には「写ルンです」が大ヒットし、写真事業は絶好調でした。

社内には

「デジタルカメラは、写真フィルムの解像力に追いつけない」

「すべてはデジタルにならない」

「写真フィルムはあと30年持つのじゃないか」

という楽観論が出ました。

CEOの古森氏は「現実を見る勇気があったのか」と言いました。

これは組織が思考停止状態に陥っているときの特徴です。

組織が思考停止

思考停止状態に陥っている職場の風土には特定の傾向がみられます。

- 変革・改善は「余分な仕事」と言われる

- 組織の間に壁がある

- 多数の意見逆らえない雰囲気がある

- 「忙しい」が言い訳になっている

- 「何を言ったか」より「誰が言ったか」が重要視される

- 大きな成功例がある

- 失敗が許されない

私もかつて同様の経験をしたことがありました。

ある会社で「新しいタイプのA製品が売れると、従来からあるB製品が売れなくなる」という意見が出たのです。

従来からあるB製品は大きく、価格が高い反面、利益率も大きく、大きな利益を会社にもたらしていました。

対して新製品のA製品は価格が安く、利益率はA製品ほど高くありませんでした。

経営の視点では、A製品への転換は業績にマイナスでした。

これは組織が思考停止状態に陥っている状態です。

なぜなら、どこにも「顧客のメリット、利便性に配慮した視点がない」からです。

会社の真の支配者は、顧客です。

経営コンサルタントの一倉定氏は、以下のように言っています。

「直接目に見えないお客様こそ、会社の本当の支配者である、という当たり前でしかも基本的な認識がなくて、経営はできない。

この認識の上に立って、お客様を考えてみよう。

まず第一に、この支配者は、被支配者である会社に対して、何も命令しないということである。

何も命令されないものだから、そこにお客様が支配者であるという感じが生まれないのである。

命令はしないけれど、自分の意にそぐわない時には『無警告首切り』をやる。

つまり、『黙って、その会社の商品を買わない』ということである。

そのために会社は業績不振に陥り、倒産への道を歩まなければならないのである。」

21世紀を生き続けるための大胆な変革

2000年6月に社長に就任した古森重隆氏は、本業消失の危機感を感じ、同社の持っている技術を全て洗い出し、事業再編を行いました。

古森氏は、

「デジタルの時代には、長年培ってきた技術的な資産は、必ずしも活用されない」

「今までとは異なる世界、異なる技術での戦いになる。大変な競争になる。利益も十分ではない。」

と考えました。

そのためには、

「先発メーカーがひしめく市場に最後発で割り込むためには、オンリーワンを投入しなければ成功しない。ベストワンでは失敗する。」

と考えました。

そして、技術を以下の四象限に分類しました。

- 「既存の技術で既存市場に適用できることはまだ他にないか」

- 「新しい技術で既存市場に適用できることはないか」

- 「新しい技術で新しい市場に適用できることはないか」

を探しました。

この時、「勝てる」ではなく、「勝ち続ける」ことができる力があるかどうかを見極めました。

その上で「やれそうか、やるべきか、やりたいか」の3つを検証しました。

◆「やれそうか」は技術的な裏付けがあるかどうか。◆

従来の自社の固有技術を応用して、新たな分野で競争力のある製品を開発できるかどうかを検証し、新事業をふるいにかけました。

◆「やるべきか」は業界トップになれるかどうかを検証。◆

新事業分野でオンリーワンを開発できるかを検証し、×印の事業を排除しました。

◆「やりたいか」は「会社としての思い」◆

医薬品や化粧品は、既存の画像診断装置などに加え、治療やスキンケア化粧品や健康食品などの予防までの「総合ヘルスケアメーカー」への思いがありました。

1 再編した事業

| ① 光学デバイス事業 | テレビレンズ(シェア50%以上)監視カメラレンズ、携帯電話レンズ |

| ② 高機能材料事業 | 偏光板保護フィルム、タッチパネルセンサー用フィルム太陽電池用バックシート |

| ③ グラフィックシステム事業 | デジタル印刷機関連、印刷原版用CTP、インクジェット技術による次世代印刷機 |

| ④ ドキュメント事業 | 富士ゼロックス、複写機、複合機、ソリューションサービス |

| ⑤ メディカル・ライフサイエンス事業 | レントゲンフィルム、画像診断用機器、機能性化粧品、サプリメント |

その結果、写真フィルム事業がピークだった2000年度は、写真フィルム関連が売上高全体の54%、医療機器関連・電子材料などのインフォメーション事業が46%を占めていました。

それが2013年度はイメージングソリューション部門の売上高が全体の15.3%、インフォメーションソリューション部門(医薬・化粧品、医療関連、高機能材料など)が38.3%、富士ゼロックスが担うドキュメントソリューションが46.4%を占める3本柱の事業構成に大きく変化しました。

写真フィルム事業を残す決断

大胆な変革の中で写真事業は、

「写真は文化であり、写真文化を守ることは富士フィルムの使命」

として残す決断を行いました。

このことで投資家から批判を受けたそうです。

一方で市場が縮小しても収益を確保するために、5,000人のリストラ(配置転換)を敢行しました。

そしてデジタルプリントの機械を写真店に配置し、デジカメが主流になってもデジカメプリントで写真店が存続できるようにしました。

フィルムカメラを知らない平成生まれに売る

このようにデジタル時代への対応を進める傍らで、新たな市場を創造しました。

インスタントカメラ「チェキ」は、従来からあるインスタントカメラ(有名なポラロイドカメラの富士フイルムの製品名)です。

これは世界で一枚だけの写真が、その場でプリントできるという特長があります。

これが中国や韓国など東アジアの若い女性に受けて、人気となりました。

2009年度の49万台から2012年度は160万台に成長しました。

韓国ではタレントがチャリティイベントで、自分のチェキにサインをしたものをアルバム形式にして販売し、売り上げを寄付しました。

日本でもチェキしか使えないタレントの有料の撮影会が開催されています。

チェキだとデジタルと違ってコピーができずないため、タレントの肖像権が守られるからです。

そしてファンにとっては世界で一枚の貴重な写真だからです。

液晶が勝つと読んで大胆な投資

液晶ディスプレイに不可欠偏光板保護フィルムは、同社が世界で7割のシェアを持っていました。

しかし2004年の時点では、薄型テレビの主流は液晶かプラズマか優劣がついていませんでした。

しかし古森氏は「液晶が勝つ」と読んで、1,500億円以上の大胆な投資を行いました。

読みは当たり、液晶の市場は大幅に拡大し、同社は市場の拡大に対応し、シェアを拡大できました。

写真フィルムと技術の類似性

写真フィルムの表面は9層の発色剤を塗り重ねています。

わずか0.02mmの厚みにコラーゲンをはじめ約100種類の物質を微粒子単位で混合し、表面に均一に塗り重ねる微粒子制御技術が、写真フィルムの製造技術の重要なポイントでした。

この写真フィルムに用いるコラーゲンは、

- 長期間安定的な品質を保つ

- 現像時に水分を保持する

- 経年劣化を起こさず弾力性を保持する

など、多くの機能が必要でした。

従って同社にはコラーゲンの超微粒子化の高い技術があり、様々な種類のコラーゲンを製造する技術もありました。

これを応用して、3種類の粒子と機能が異なるコラーゲンを配合したのが、スキンケア化粧品のアスタリフトです。

多くのスキンケア化粧品がコラーゲン配合を謳っていますが、粒子がミクロンレベルのため、肌の表面を潤すだけで肌の奥まで浸透しませんでした。

しかし、アスタリフトは、ミクロンからナノレベルまで異なる粒子のコラーゲンを配合しているので、一部は肌の表面を潤し、一部は肌の奥まで潤すため「画期的な化粧品」と評価されました。

販売チャネルは、当初は同社通販サイトと東京の直営店2店のみでしたが、松田聖子と小泉今日子を起用したテレビCMにより、指名買いする消費者が急増し、取扱店が13年度に全国7000店を超えました。

現在スキンケア化粧品分野で業界トップ5に入る商品に育ちました。

2014年6月ミドル女性向け頭皮ケア剤「アスタリフト スカルプフォーカス」を発売し頭皮ケア市場に進出しました。

抜け毛、薄毛などに悩む女性が増え、女性向け頭皮ケア市場は化粧品市場の中で最も伸びている分野です。

肌と髪の両方を揃えることで、スキンケア化粧品のトップメーカーを目指しています。

積極的なM&Aで医薬品分野に進出

2008年に富山化学工業を買収し、共同での新薬開発や富士フィルムで開発した新薬を富山化学工業で臨床開発しています。

他にも東大発ベンチャー「ペルセウス・プロテオミクス」やバイオ医薬品の受託製造会社「富士フィルムダイオシンスバイオテクノロジーズ」、バイオ医薬品バイオシミラーを開発する「協和キリン富士フィルムバイオロジクス」などをM&Aで傘下に収めました。

エボラ出血熱で注目

2014年8月米政府機関はエボラ出血熱の治療に、富士フイルムホールディングスのインフルエンザ用治験薬を利用できるよう承認手続きを急きました。

富士フイルム傘下の富山化学工業の「ファビピラビル」はインフルエンザ感染者の抗ウイルス剤として米国での治験の最終段階にあります。

このファビピラビルがエボラ出血熱の治療に適用する上で優位性が認められ、エボラ出血熱感染者の治療に使えるよう米食品医薬品局(FDA)と協議しています。

承認されれば、エボラ出血熱の感染者治療で米当局が承認する初の医薬品の一つとなります。

西アフリカで猛威を振るうエボラ出血熱による死者は過去最悪水準に上り、世界保健機関(WHO)は西アフリカでのエボラ出血熱による死者が900人余りに上ったと推計しています。

ファビピラビルは富山化学工業によって1998年に発見され、国防総省は2012年、ファビピラビルの開発を後押しするため142億円を富士フイルムの米国での提携相手であるメディベクターに助成しました。

リストラ完了直後にリーマンショック

こうして事業構造のほぼ転換が完了した2008年には過去最高の2兆8468億円の売上を上げました。

その直後にリーマンショックが発生しました。

月次販売達成率が計画に対し17%という異常な事態に危機を察知したが、リストラが完了して体力があったから助かることができました。

一方、「コダックは、リーディングカンパニーであることが足かせになったのではないか」と古森氏はいいます。

つまり本業を大事にし過ぎて、多角化への意欲が少なかったのです。

その結果、買収した医薬品事業は売却し、短期に利益を確保しやすい写真事業へ回帰してしまいました。

またコダックもデジタルカメラに取り組んだが、社内でのカニバリズムを恐れ、自社で開発せずOEM供給に頼っていました。

経営者は、現実を的確に認識する必要性

古森氏は、経営者は物事を冷静に見て、現実から目をそらさないことの重要性を説きます。数字から写真フィルムの市場がなくなってしまうことは明白でしたが、これを認識することは大変勇気がいることでした。

経営が苦しい時、研究開発費を削減すれば、売上高比3~4%の利益はすぐ出せるため、削減の誘惑にかられます。

しかし「企業はたえず新しいものを生み続けていく体質や文化を持っていなければならない」と、多い年は対売上費8%の研究開発費を投入しています。

参考文献 「魂の経営」 古森重隆 著 東洋経済新報社

写真フィル以上に急速なスピードで変化したデジカメ市場

先の図からわかるように写真フィルム市場は、年率10%を上回る勢いで縮小しました。

しかし写真フィルムから変わったデジカメ市場は、2011年をピークにそれを上回る勢いで縮小していきました。

スマートフォンに高度なカメラ機能が搭載され、コンパクトデジカメは全く売れなくなりました。

過去に起きたような変化が、とてつもないスピードで起きる現代

株式会社 池貝の問題は、製品開発や個々の経営の打ち手の問題だけではありません。

産業の黎明期から高度成長時代、そして重工業から電子・自動車・ハイテク産業への変化を読み、その変化に適した企業・組織に変化できなかったことも大きな要因です。

そして、短期的には工作機械という業界「不況を耐えうるだけの自己資本を好況時に蓄える」という特徴に応じて、必要な体力を好況の時に蓄えることができなかったことが、問題でした。

一方、富士フイルムは、デジタル化という急速な変化に奇跡的ともいえる対応を行い、事業構造の転換を成し遂げました。

しかしその後のデジカメも市場が急激に縮小しました。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。