仕事のミスとミスを防ぐリーダーの役割 その1

組織はリーダーの指示に従って、部下が必要な作業や活動を行い、目的とする成果を達成します。

計画通りうまくいけば良いのですが、時には部下が「失敗」してしまうこともあります。

どうして部下は失敗したのでしようか。

これは、大別すると2通りの原因があります。

ひとつは、元々の計画・進め方に問題があった戦術的・戦略的な失敗です。

もうひとつは、人の「ミス」です。

人のミス(別名ヒューマンエラー)は、飲食店での注文の聞き間違いから、発電所プラントの運転ミスまで様々な分野で起きています。

時には、これにより貴い命が失われることすらあります。

では、組織のリーダーは、部下のミスを防ぐために何をすべきでしょうか。

ミスを防ぐためにリーダーに必要なことについて述べます。

リーダーになりたがらない人たち

組織のリーダーとは、どのような存在でしょうか。

リーダーとは「部下を通じて仕事をする人」です。

リーダー自身は作業を行いませんが、部下に指示して、最も効率良く部下が行動することで、組織は成果を得ます。

しかし「最近の人たちはリーダーになりたがらない」と嘆く方が少なくありません。

ではリーダーは彼らにとって嫌な役割でしょうか。

リーダーになることは快感

本質的には、リーダーになることは快感をもたらします。

マイケル・J・ローリーは、サバンナモンキーの血液中のセロトニン濃度を研究し、1984年セロトニン濃度と群れの地位には、強い相関関係があることを見つけました。

ボスザルのセロトニン濃度は、下位のサルのほぼ倍のレベルでした。つまりボスザルにとって、ボスであることは快感だったのです。

そして下位のサルは、群れの中でより優位に立つとセロトニンのレベルが上がりました。つまり地位が上がることは、それ自体が報酬なのです。

企業や社会など人間の組織においても、地位が上がること、すなわち昇進は報酬です。

だから地位を誇示するためにリーダーや管理職は、他の社員と区別するような制服や階級章などがあるわけです。

昔の将軍は、写真を撮る時にありったけの勲章をつけました。

また副社長が何人もいる大企業もあります。

功ある人には、より上位の地位(称号)を与えれば、セロトニンのレベルが上がり、昇給と同じ満足感が得られます。

しかしそれにかかるコストは、新しい名刺を刷る印刷代だけです。

なぜ若者たちはリーダーになりたがらないのか

多くの企業で、経験を積んだ社員がリーダーになりたがらないと言われています。

推測ですが、彼らはリーダーになることで得られる快感と、その結果自分にかかる負荷を計算し、トータルではマイナスが大きいと判断しているのではないでしょうか。

これは、以前の世代とは、仕事に対する価値観が違うことが原因かもしれません。

あるいは昇進すると残業手当がなくなり経済的に不利になることや、役職が上になってしまうと、将来率先してリストラされることを心配しているのかもしれません。

その場合、まずこれらのマイナス要因を排除する必要があります。

リーダーになることで、精神的な快感と経済的なメリットなどトータルでプラスになれば、リーダーになる人も増えるのではないでしょうか。

そのリーダーの負担のマイナス要素として、組織や部下の失敗を負わなければならないこともあります。

「報酬が少なく、責任ばかりが重くなる」ということにならないためにも、失敗を防ぐ仕事の仕方の構築が重要です。

不注意によるミスの原因と対策

精神論の誘惑に抗して

部下のミスで失敗した時、多くの場合、原因は「うっかりしていた」「不注意だった」で片づけてしまいます。

そして、ミスを犯した当人に責任を押しつけます。

しかし注意してもミスは再発します。

そして部下のモチベーションはさらに低下します。

しかしリーダーは有効な手立てを何ら打てないことは珍しくありません。

現実には「たるんでいる」としか思えないミスも多いし、解決にはしっかり注意するしかないこともあります。

しかし組織としての再発防止の王道は「うっかりしていても大丈夫」な仕事の仕方に変えることです。

再発防止のためにリーダーは、部下に注意や指導を行います。

リーダーは、教育や指示をすれば部下に伝わっていると思っています。

しかし、ここに落とし穴があります。

リーダーの錯覚

ミスなく確実に業務を遂行するために、リーダーは業務の手順を定め、手順書を作成したり、部下を指導したりします。

しかし事故や災害を見ると、それが生かされていないことがあります。

その原因はリーダーが以下のような思い込みをしているからです。

不注意は作業者の責任

多くのリーダーは「作業者は、常に注意しながら作業すべき。不注意は作業者の責任」と思っています。

しかし「作業者が常に注意している」というのはリーダーの思い込みです。

そのため不注意によるミスが生じると、「どうしてもっと注意しなかったのか」と部下の不注意を責め立てます。

しかし、人は心身ともに健康な状態でも、高い注意力を持続できるのはせいぜい20~30分です。

疲れていたり、他に注意をそらすような条件があれば、注意力はさらに低下します。

リーダーが「こんなミスは、気をつけてやれば起きない」と思っていても、その作業を1日行えば、リーダー自身がミスをするかもしれません。

人は不注意をするものだと考え、注意しなくてもミスなく行うことができる環境や方法を考え、改善することがリーダーの仕事です。

《不注意の例 目視検査の限界》

2002年にアメリカ国内の空港検査員5万人について銃を見過ごす確率を調査しました。

その結果、見過ごす確率は25%で、なんと4丁に1丁は見過ごされていたことが判明しました。

このときの発生確率は1PPM(100万の1)、650万人の乗客に対し、検査員が見つけた銃は598丁でした。

検査員にとって、百万個に1個の怪しい画像を検出するほどの注意力を維持するのは容易ではありません。

目視検査の危険

《対策 あえて面倒をかける》

アメリカ大陸横断鉄道では、風景の変化が乏しく運転士が眠くなるため、眠気を防ぐために15秒ごとにボタンを押さないと、列車が自動的に減速する装置が備えられています。

多摩都市モノレールでは、列車を発進させるためには二つのボタンを同時に押さなければなりません。

ちょっと知恵を使う作業を付け足すことで集中力の低下を防いでいます。

教育

リーダーは「教育で教えたことは、必ず実践してくれる」と思っています。

例えば、新人の安全教育は、最初に集合教育を行い、安全意識や安全な作業方法を教育します。

そしてリーダーは「必要なことを熱心に教えたから、教えたことを実践してくれる」と思います。

実際は、熱心に教育したにもかかわらず、教えたことと違うことを行い、ミスを起こしてしまいます。

教育したことを根気よく繰り返し部下に言い続けなければ、行動に反映されないものです。

正しい方法を部下に教育し、部下も正しいやり方を行なっていても、誤って前のやり方をしてしまうこともあります。

今までの手順が新しい手順に変更になった時は、古い手順を忘却しなければなりません。

しかし人は自ら積極的に忘れることはできないため、あたかも記憶されているものに上書きします。

そしてやっかいなことに、緊急時やぼんやりしているときにこの古い手順が思い出されて、間違ってしまうのです。

指示

リーダーは「指示したことは守ってくれる」と思っています。

座学で教育までしなくても、会議や朝礼などで部下に「指示」することがあります。

リーダーは部下に指示したから、実行されると考えます。

「上司から指示されたことは守らなければならない」と部下も思っています。

しかし指示したことが守られていないことが多いのが現実です。

いろいろな事がらを指示しても、すべて守られていないと認識して、個人個人に合った指示の仕方や、指示した結果の確認が必要です。

文書

リーダーは「必要な事がらは、文書によって通達・回覧し、周知すれば実践してくれる」と思います。

口頭での指示が徹底されないことから「文書を回覧する」「文書を掲示する」という方法が取られます。

基準となる数値や日付は、口頭では間違いやすく、文書による伝達は有効な方法です。

一方文書でも文脈から意味を取り違えることもあり、伝達ミスすることもあります。

また読み手の受け取り方によって、絶対に守らなければならないものなのか、単に注意を促したものなのか、理解が変わることもあります。

従って「文書にして通達したから守ってくれる」と考えるのは危険です。

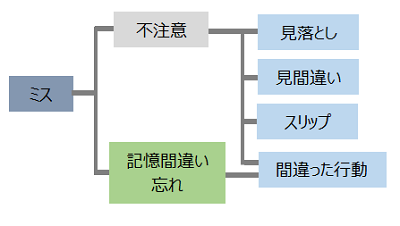

ミスの原因

作業中に不注意、つまりぼんやりしていると、ミスが生じます。

このミスには、見間違いや見落としなどの認識のミスや、スリップなど行動を間違えるミスがあります。

一方ミスの原因として、記憶が原因の場合もあります。

ミスの原因

例えばどこに何を置くのか、何と何を混ぜるのか、作業の対象や作業の順序を記憶に頼って行っていると「作業途中で忘れる」「記憶内容が変わる」などが原因でミスが生じます。

この場合、いくら注意しても記憶力は向上しませんので、記憶に頼らない方法や記憶を助ける方法を考えなければなりません。

リーダーは、このような人間心理とミスの関係を理解し、適切な対策を考えなければなりません。

この人間の注意力とミスについては、別の機会にお伝えします。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。