人間の失敗メカニズムと、失敗を防ぐリーダーの役割 その3

組織のリーダーは、部下のミスを防ぐために何をすべきか、リーダーに必要な考え方を以下の経営コラムで述べました。

また、ミスの原因となる人間の注意力と不注意について、また記憶力と忘れることについて、以下の経営コラムで述べました。

今回は、個人では正しい行動をとるのに、集団になるとミスを犯す組織行動の問題について考えます。

組織行動の問題

今まで述べたように組織の目標達成には、個人のミスを防ぐことは非常に重要です。

もうひとつ重要なのは、組織が集団として行動することで、判断が変わることです。

個人では適切な判断をできる人が、集団では誤った判断をして大きな事故を起こしてしまいます。

リーダーは、この組織行動の問題点を理解し、誤った判断に流されないようにしなければなりません。

権威勾配

新人看護師が、先輩看護師の医療機器の操作に疑問を感じても「自分がまちがっていたらきっと怒られる」と考えて言い出せず、医療事故が起きました。

このような事故はいろいろなところで起きています。

人は権威を持っている人に命令されると、自分の意思に反していてもそれに従う傾向があります。

権威には逆らえない

アメリカの心理学者ミルグラムが1965に年行った「権威への服従」の実験では、普段はとても危険でできない操作も権威ある人に命令されると、多くの人が行うことが示されました。

スタンリー・ミルグラムの実験

ある役者が別室にあるニセの電気椅子に座り、別の室内ではもう一人の役者が実験を行う博士を演じます。

“博士”は被験者に、別室にいる役者がある一連の単語を思い出さなければ罰として電気ショック与えるように指示します。

実験が進むにつれ、電気ショックの強さと犠牲者の苦痛の訴えは激しさを増していきます。

被験者のおよそ65%が「犠牲者」がやめてくれ、と頼んだ後でも電流を流し続けました。

450ボルトもの死に至るほどの強度の電流でも流し続け、その結果、無反応になっても電気ショックを与えました。

同調行動

チーム内の他のメンバーが全員、自分と異なる意見を持っているときに、それでも自分の意見を主張することは容易ではありません。

アッシュは、1951年に、こうした個人と個人、個人と集団との間に相互に表れる影響過程を明らかにする実験を行いました。

被験者8人の集団に、2枚のカードを見せ、1枚には線が1本だけ描かれ、もう1枚には長さの異なる3本の線が描かれています。

3本の線のうち、どの線がもう1枚のカードと同じか1人ずつ順に答えていきます。

しかし8人のうち本当の被験者は1人だけで残りの7人は、間違った答えを言う役割のサクラでした。

実験の結果、被験者の約3分の1が、サクラと同じ答えを選択しました。

みんながそうなら自分も従うということは、日常の場面でも起こり易いのです。

社会的手抜き

「私が確認をしなくても他の誰かがちゃんとやるだろう」と適当に確認してしまうことです。

自分がやらなくても他の誰かがやるだろうと手を抜いたり、チームで作業すると、人は単独のときよりも働かなくなったりすることを「社会的手抜き」と言います。

集団となることで責任があいまいに

ドイツのリングルマンは、1人、2人、3人、8人で綱を引いてもらい、その力を測定し、1人あたりの引っ張る力を計算しました。

その結果、1人で綱を引く力を100%とすると、2人のときは93%、3人のときは85%、8人のときは49%の力しか出していませんでした。

1人あたりの作業量は、単独作業状況よりも集団状況において低下しており、これはリングルマン効果と呼ばれています。

集団浅慮

集団で意思決定を行うとき、優れた人が集まっても愚かな意思決定を行うことがあります。

これは「集団浅慮」と呼ばれています。

その理由は

- 自分たちこそが唯一正しい判断力を有しているという過信

- 批判的な情報を軽視し、そのような情報を支持するメンバーを疑問視する

- その結果、他の集団から孤立し、誤った最初の仮定やそれに基づく決定を変更できないまま突き進んでしまう

リスキーシフト

集団の決定は、個人の決定よりも危険な選択をすることがあり、これはリスキーシフトと呼ばれています。

例えば、ネット上で誰か一人を集中攻撃したり、サイトが炎上したりする現象は、リスキーシフトの代表例です。

学校などでしばしば問題になる「集団いじめ」や「集団暴行」、暴動やテロリズムにも、リスキーシフトの側面があります。

ワラックの実験では、例えば

「重い心臓病の人が、大手術を受ければ普通の生活を送ることができるが、その手術は失敗すると命を落とすことになる」

という問題について、ひとりで答えた場合と、集団で話し合った場合を比較しました。

その結果、集団討議の方が個人の決定よりもリスキーな方向になりました。

またリスキーな意思決定をしている人ほど討論で積極的な役割を演じていました。

コーシャスシフト

コーシャスシフトは、集団で決めた決定が、個人で決めるよりも、慎重でより安全志向になることをいいます。

議論を重ねるごとに、リスクをとることを怖れて消極的で現状維持に治まったり、結局はいつまでも効果的な結論が出ずに、ずるずると同じようなやりとりを引きずったりしていれば、議論がコーシャスシフトに傾いています。

これは決定した結果、発声した問題の責任より、決定しないことで起きる問題の責任の方が軽い場合に、消極的になります。

そして多くの場合、決定しないことに対する責任は、極めて軽いものです。

このコーシャスシフトは企業の会議や政府・行政の議論などで見られます。

組織リーダーに求められること

スイス・チーズ・モデル

不良と事故には共通点があります。

- 不良=作業の結果、要求された品質を満たしていない

- 事故=作業の結果、要求された安全が維持されていない

つまり、結果は異なりますが、いずれもそのプロセスに問題があり、要求されたことを満たしていない点が共通しています。

ではどうして事故は起きるのでしょうか。

実は、事故が単独の原因で起きることはそんなに多くはありません。

一つの危険な行為だけでは多くの場合本人が注意していれば事故になりません。

あるいは誰かが気がつき事故に至らないように対処します。

しかしさらに別の要因でいつもと違うことが起きた時、あるいはうっかりした、手が滑ったなどが起きた時、重大な事故が起きてしまいます。

これは「スイス・チーズ・モデル」で説明されます。

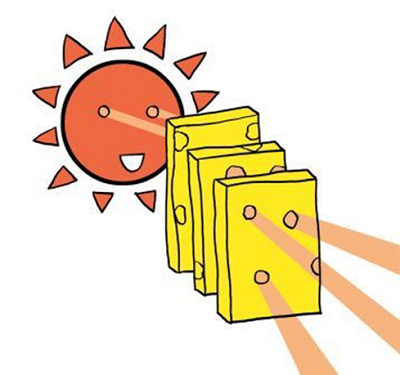

スイスチーズモデル

スイスのチーズは、図のように穴がたくさん空いています。

これをスライスして重ねると図のようになります。

このとき重ねたチーズの穴がすべて一致すると、光が通ります。

同様に個々の作業に不注意、ミス、ルールの無視があっても、これが即座に事故(あるいは不良)につながりません。

しかしこれを放置すると、いくつかの穴が重なり重大な事故(あるいは不良)が発生してしまいます。

例えば制限速度を大幅に超えて自動車を運転すれば、すぐに事故が起きるでしょうか。

実際には事故は起きないかもしれません。

しかしたまたま交差点に信号を無視して入ってきた車があったらどうなるでしょうか。

制限速度を守っていれば避けることができたことが、スピードが出過ぎていたためによけることができず事故が起きてしまうかもしれません。

このようにルールを逸脱すると、安全に対するマージンが減少し、わずかなミスで大きな事故が起きるようになってしまいます。

同様に今は不良が発生していなくても、ミスや問題を放置すれば、いつか重大な事故や不良品の流出が起きてしまいます。

従って個々に問題、あるいは危険を感じたり、ルールを逸脱するなどの問題のある行動を発見した時点で、適切な処置と対策を講じておくことが重要です。

つまり、普段からチーズの穴を埋めておくことです。

失敗を防ぐためのリーダーの役割と組織づくり

チームのリーダーは、失敗やミスの原理や原因を理解し、再発しないような仕事のやり方や仕組みを構築しなければなりません。

そして人間の注意力や記憶について知識を深め、注意力や記憶に頼らない方法を構築する必要があります。

さらに上記の組織特有の問題を理解し、組織の問題が重大なミスを招かないように、組織の運営や体制を考えなければなりません。

人間のウッカリミス、ヒューマンエラーについてもっと詳しく知りたい方は、こちらをご参照願います。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。