なぜ、万全の財務体質のトーハツが倒産し、ホンダが飛躍したのか?

真の経営戦略とは?

半導体の敗戦、液晶テレビの劣勢、東芝の経営悪化など、かつて世界を席巻した日本企業の衰退がニュースになっています。

これらの敗因について、経営戦略の視点から、各社の経営の問題点を指摘する記事も出ています。

現実には、ビジネスでの敗因は、ライバルとの競争に敗れたものですから、ライバルの経営と比較する必要があります。

そしてそれぞれの経営や打ち手を時系列で比較することで、ようやく見えてくるものがあります。

そこで1950年代、モータリゼーションの黎明期に、かつてシェアトップを誇った優良企業「トーハツ」と、競争に打ち勝ち日本一となった「ホンダ」の経営を比較することで、真の競争戦略について考えます。

戦後飛躍したトーハツ

1955(昭和30)年は、前半は金融引き締めのデフレ政策の影響が尾を引きました。

しかし、後半からは輸出が急増し、景気は回復し、次の“神武景気”へとつながりました。

日本経済は戦前の水準まで回復し、1956年の経済白書は「もはや戦後ではない」と宣言しました。

その年、トーハツ株式会社(旧 東京発動機株式会社)は、国内の二輪車市場のシェア35.5%で一位、売上高利益率10%の好業績でした。

ホンダは、シェア2位で16%でした。

トーハツの支払手形はホンダの4分の1、買掛金は3分の1、借入金は10分の1に過ぎず、東洋洋経済やダイヤモンドなどの経済雑誌は優良会社と褒めていました。

しかし5年後の1960年には赤字に転落、1964年に会社更生法の適用を受けました。

その後、同社は二輪車事業から撤退し、船外機のメーカーとなりました。

なぜ、万全の財務体質のトーハツが倒産し、ホンダが飛躍したのでしょうか?

その経営の違いを比較しました。

トーハツの歴史

トーハツの創業は、内燃機関の専門家であった高田益三氏が1922年(大正11年)「タカタモーター研究所」を設立、発動機付揚水ポンプを生産し、逓信省他に納入しました。

その後、小型エンジンの専門メーカーとして、無線発電機、船外機などを生産しました。

1939年(昭和14年)「東京発動機株式会社」に改名し、2ストロークガソリンエンジンを主力とし、軍の発電用エンジンを主に生産し、軍管理工場となりました。

1946年 戦後、軍需工場の指定が解除され、GHQの生産停止命令により工場が閉鎖されました。

その後いちはやく生産を回復し、国鉄・漁業・農業向けにエンジンを納入しました。

1947年 小型で持ち運びができる日本初の消防ポンプVC-50型を開発しました。

1951年 ポンプ事業が好調、そして自転車用補助エンジン「TFL型」が好調で二輪車事業が第二の柱になりました。

1952年 戦後初めて設備の改善が行われ、倣い旋盤やターレット旋盤などの最新設備を投入しました。

免許制度が変更され、2サイクル60ccと4サイクル90cc以下の二輪車は、運転免許制から許可制に切替え、より身近なものなりました。

当時の状況

トヨモーターをはじめ自転車に補助エンジンを積んだバイクがブームになりました。

名古屋地区では、ニシオ〔西尾鉄工所〕ノーリツ(岡本自転車)など、他地区ではホンダの赤カブ、富士精密のBSモーター、トーハツ〔東京発動機〕のパピーなどがよく売れました。

名古屋中日本重工業〔元三菱重工業名古屋機械製作所〕のスクーターのシルバーピジョンは、年間生産台数19,889台で富士重工のラビットを追い抜き、シェアは53,7%に達しました。

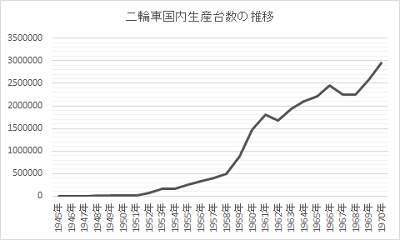

ここから1980年代まで二輪車市場は、一貫して拡大していきました。

1953年 自転車用補助エンジンの「パピー号」発売しました。そして初の本格的オートバイPK53型(2ストローク単気筒98cc)を発売しました。

二輪車市場の推移

1954年 朝鮮戦争終了、特需後の反動減により不況に陥りました。

1955年 1955年~1957年神武景気

販売台数7万台、シェア35.5%でトップメーカーとなり、大型車のメグロ、小型車のトーハツと言われました。

そしてヤマハ発動機は、最初の二輪車2サイクル125ccのYA1を発売しました。

薄赤色とクリーム色のツートンの軽快なスタイルで「赤トンボ」と呼ばれ、大人気となりました。

国内では、生き残りを賭けた2輪メーカーの激しい販売合戦が繰り広げられていました。

浅間レースなど盛んに開催され始めたレースは、勝てば、広告に勝る大きな宣伝効果を発揮するため、各メーカーがこぞって出場しました。

1957年 神武景気後の金融引き締めで、なべ底不況

2輪車の販売のかげりにより、売上に対して利益が次第に低下しました。

1958年 1958~1961年岩戸景気

1959年 目黒製作所は、市場での人気を得た「メグロ S3」など250ccと、500cc「メグロ Z7(500cc)により年間15000台のオートバイを生産し、最盛期に達しました。

1960年 斬新的なデザインの50ccロードスポーツ車ランペットCAを発売しました。

ランペットCA

1955年に比べ売上は20%増加しましたが、売上原価が10%増加し、赤字に転落しました。

そのため、富士電機製造株式会社に経営を委譲し、経営陣を刷新しました。

ハーレーのコピーを生産していた陸王モーターサイクル(株)が倒産しました。

1963年 最も小型のモペット35ccのベルBCを発売しました。

目黒製作所は、川崎重工傘下となって「カワサキメグロ製作所」と改名しましたが、翌年倒産しました。1959年の最盛期からわずか4年後のことでした。

1964年 会社更生法適用し倒産しました。

そして船外機メーカーとして、事業再生しました。

トーハツの衰退の原因

「…つまり、2輪車業界ではエンジンという製品の基幹部分の性能・品質だけで市場をおさえることができる時代は去っていた。総合力、言ってみればマーケティング力が必要な時代が到来していたことは明らかだった。こうした総合力、マーケティング力は企業の中から生まれる。いわば風土がベースになっている。」(トーハツホームページ トーハツの歩みより引用)

エンジンの性能は良かったが、製品の総合的なマーケティング力が不十分だったことが敗因として、挙げられています。

しかし、ライバルのホンダの経営を時系列で比較すると、その経営の違いが顕著に分かります。

ホンダの歴史

1946年 本田宗一郎氏が、本田技術研究所を開設し、無線用発電機を改造した小型エンジンを自転車に搭載した通称バタバタを発売しました。

1951年 4ストロークOHV146ccの先進的なエンジンを搭載したドリームE型を発売しました。

ドリームE型

ホンダ副社長 藤沢武夫氏「製品の方から見れば2サイクルのオートバイに将来性がないことが分かっているわけです。だから、私は「4サイクルをつくってくれ」と繰り返し主張していたんですが…中略…ある朝、本田が「ちょっと一緒に行こう」と車で呼びに来たんです。…中略…「これでもう大丈夫だよ。ホンダはこれで、大変な勢いで伸びるよ」って、本田が言った。それが4サイクルオーバーヘッドバルブ・エンジンの設計図だったんです。」(「経営に終わりはない」 藤沢武夫著より引用)

1952年 自転車搭載用エンジン カブF型発売。全国5,000を超える自転車店にダイレクトメールを送り、販売網を確立しました。

ホンダ副社長 藤沢武夫氏「本田技研を大きくするためには、どうしても大きな流通網を考えなくてはならない。代理店だけに頼っていたのでは、流通のパイプが詰まってしまうことは目に見えているんです。そこで思いついたのが自転車屋なんですよ。…中略…これまでの代理店にはドリームだけ売ってもらうことにして、カブについては新規の販売網だっていうんで、さっそく、全国5万5千軒の自転車販売店に手紙を出しました。」(「経営に終わりはない」 藤沢武夫著より引用)

1953年 1年間で総額4.5億円の設備投資(当時、トヨタ、日産よりも多い)を行いました。

大量生産への考え方

「「入社間もない1950年の夏で、ダイキャストに関連してでした。『砂型でアルミ部品をつくるより、ダイキャストでつくったほうがどれほどいいのか、どういう点で勝っているか、ちゃんと説明できれば、通産省が補助金を40万円出すと言っている。だから、リポートを急いで書け』と、突然命じられました。

そこで、とにかく砂型との優劣やコストを比較してみた。そりゃ大量生産の部品をつくるのならダイキャストがいい。でも、Hondaは、これに見合うほど製品をつくっていない。月に100台か、せいぜいが200台です。最低でも1000台、1万台ぐらいつくるのでなければ、コストが合いません。困ってしまって『どう計算しても砂型が有利でダイキャストが不利です。書けません』と言ったんです」。

計算が緻密だったせいか、本田は、白井の返事に怒り出しもせず、珍しく諄々(じゅんじゅん)と説いた。

「『現実は、そうだよ。職人が1個ずつ砂型でつくった方が今んところ手っとり早いし、安い。けどなぁ、日本の将来は工業立国しか手がないんだ。世界を相手の商売となったら、1番大事なのは量産性のあること、部品が均質であることだ。だからウチはつらいのを承知で、最初っからダイキャストでやってる。そこに力点を置いて書け』と。

正直言って、吹けば飛ぶような町工場の社長です。当時大企業の社長でも口にしない”世界を相手に”なんてことを、本気で言ってるんです。びっくりしながらも、この人はただの職人あがりの技術者じゃないと思った。スケールが違うぞ、と。リポートは、言われた通りに書きました」」

当時、設計課長だった河島喜好は、輸入工作機械購入決定のいきさつをこう語っています。

「前略 はっきり言っておきますが、Hondaの工場はいわゆる生産工場ではなくて、組立工場だったのです。部品メーカーからほとんどの部品を買ってきて、それを組み立ててオートバイをつくっていたんです。ギヤ1個さえ社内ではつくれない。あるのは組立ラインと塗装ラインだけ。溶接すら外注でした」。

かろうじて内作していたのは、カムシャフト、クランクシャフト、シリンダーなどのエンジン部品で、それは全部品の20%にも満たなかった。

「ここで、本田と藤澤の経営者としての先見の明が、決断を下したのです。デフレ不況が去って、E型が売れて、一時期の危機こそ乗り越えたが、このままでは大きな成長は望めない。しかも戦前の古い工作機械でつくった部品を買って使っているようでは、世界のHondaになれるわけがない。お二人は、Hondaを生産工場を持った会社にする決意をした。何が何でも最新鋭の工作機械を買おうと。それで、4億5000万円分の外貨申請を出したのです」

1954年 朝鮮戦争終了、特需後の反動減により不況に

カブF型は後発の他社製品に人気が移り、しかも自転車用補助エンジンが時代遅れになっていました。

さらにドリーム、ベンリイのトラブルで経営危機に陥ります。

そこで社内の士気を高めるため、本田宗一郎氏はマン島TTレースへの出場を宣言しました。

(マン島TTレースは、当時世界のトップメーカーとライダーが激しく争う世界グランプリの中でも最も伝統と格式に満ちたレースでした。)

1957年 神武景気後の金融引き締めで、なべ底不況

1954年から順次導入した設備により工場の量産能力は高まり、つくるほどに安くすることができるようになりました。

そして2度の値下げで20%価格を引き下げ、増産により販売量も増加し、国内生産台数が第1位になりました。

競合の苦境

対抗するメーカーは、ホンダの価格に対応するために高品質で勝負しようとすれば値上げが必要でした。

そこで値上げでなく、やむなく値下げをした結果、粗製乱造となりました。

性能、外観、部品精度など目に見えて低下し、これがユーザーの信用の低下を招きました。

そして昭和32年(1957)1月には名古屋を代表するメーカーでキャブトンのみづほ自動車製作所〔犬山市〕が倒産、同33年(1958)にはトヨモーターで一世を風靡した株式会社トヨモータース〔刈谷市〕も社内整理に入りました。

1958年 1958~1961年岩戸景気

スーパーカブ発売

50ccを作れという藤沢氏

「カブ号のように自転車に取り付けるものじゃ、もうだめだ。ボディぐるみのものを考えてくれないか。どうしても50CCだ。底辺の広い、小さな商品をつくってくれ。底辺が広がらない限り、うちの将来はないよ。」

「そんなこといっても、50CCで乗れる車なんかつくれるものか」そう本田はいう。

ドイツでは、クライドラー、イタリアではランブレッタとかを見てまわりました。みな当時、有名なオートバイメーカーです。やはり50CCのことが気になったとみえて、それらしきものがあると、「これはどうだい?」って聞く。

「こんなのは、だめだ」「これは?」「だめだ」「これは?」「こんなのつくったって、どうしようもない」「ないじゃないか」「ないからつくってくれといってるんだ。こんなものじゃだめだよ。すぐに売れなくなっちまう」

というような問答をしているうちに、本田は私の欲しがっているもののイメージを理解していったようです。帰国してから一年ほど経った頃でした。「おい、ちょっと研究所まで来てくれ」と、本田から電話があったんです。さっそく出かけていくと、スマートなモペットの模型ができている。

「うん、これなら売れる。ぜったい売れる」見たとたんに、私はそういいました。

「どのくらい売れる?」「うん。……まあ、月三万台だよ」「ええっ!」

社長だけでなく、居合わせた研究所員がみんなおどろいてしまった。そりゃ、そうです。

その頃、ドリーム号とベンリイ号を合わせて月六、七千台、日本全国の二輪車販売台数が二万台くらいでした。だから、月三万台と聞くと、すっかり開発に馬力がかかってしまった。(「経営に終わりはない」 藤沢武夫著より引用)

スーパーカブ

1959年 現地法人アメリカホンダを設立し、アメリカ進出。スーパーカブが大ヒットしました。

マン島TTレースに初出場し、完走しました。

1960年 年間60万台の生産規模の鈴鹿製作所が完成しました。

市場が拡大する局面での経営

トーハツの経営だけで見れば、それぞれの時点で最適な打ち手を打っていたように見えます。

ただし、ライバルがいなければ、です。

実際には、ライバルのホンダは、現在の二輪車市場でなく、成長する市場を見据えて、世界の市場をターゲットにして手を打っていました。

それが、4.5億円の設備投資であり、スーパーカブの開発でした。

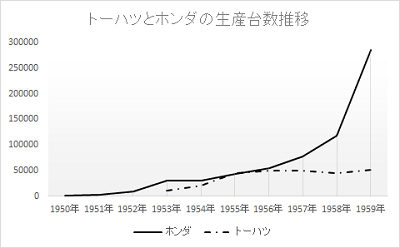

トーハツとホンダの生産台数推移

時には多額の投資は、資金繰りを悪化させる危険があります。

ホンダも景気の悪化とクレームによる販売低迷で倒産寸前になりました。

一方設備投資により導入した最新のダイキャストマシンやプレス機は、月産数千台に達した時、大幅なコストダウンと高い生産能力と品質の安定をもたらします。

そしてそれだけの生産台数が必要だったからこそ、藤沢氏は50ccの商品を求めました。

それに答えて本田氏はスーパーカブを開発し、爆発的なヒットを生み出しました。

おそらく目先の市場のみ見ていたトーハツの経営陣には、ホンダの戦略は読めなかったに違いありません。

例え気づいても、あのような膨大な設備は、短期ではとても追いつくことができなかったでしょう。

このスーパーカブは、ホンダのアメリカ進出の実現し、さらにスーパーカブの生み出した豊富な資金が四輪業界への進出を可能にしました。

今、台湾や韓国の積極的な投資に苦戦する多くの日本企業にとって、藤沢氏のような発想が必要なのではないでしょうか。

本コラムは2016年1月17日「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。