本コラムでは、電気自動車(EV)が次世代のモビリティとして本当に普及するのかという問いに対し、その鍵を握る二次電池(バッテリー)の進化と、EVを取り巻く多角的な環境要因を分析しています。

EV普及の最大の障壁とされてきた航続距離、充電時間、そして車両価格の問題が、リチウムイオン電池をはじめとする二次電池の技術革新によって大きく改善されつつある現状を強調しています。エネルギー密度向上、コストダウン、安全性向上といった技術的進歩がEVの実用性を高めていることを指摘。さらに、世界的な脱炭素社会への動き、各国の規制強化、政府による補助金制度の拡充といった政策的な後押しが、EV市場の成長を加速させている環境要因として挙げられています。一方で、充電インフラの整備状況、電力供給の安定性、電池のリサイクル問題など、依然として残る課題にも触れており、EVの本格的な普及には、技術だけでなく社会インフラや制度の整備が不可欠であることを示唆しています。

今後EVは主役となりうるのか

フランス、イギリスは、2040年以降ガソリン車とディーゼル車の販売を禁止すると表明、オランダとノルウェーはさらに早く2025年までに販売を禁止すると表明しました。また中国は2019年には新エネルギー車(EV、もしくはPHV)を10%にするという目標を掲げました。

このように2017年に入り世界各国でEVへのシフトが起き、ここに至って各自動車メーカーは本格的にEVの量産、販売に取り組み始めました。

EVの特徴

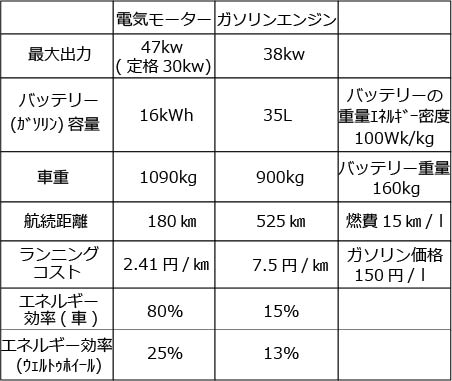

では、EVはどのような性能でガソリン車とどう違うのでしょうか。三菱のiMiEVとガソリン車のアイの比較を以下の表に示します。

iMiEVのリチウムイオン電池は重量エネルギー密度が100Wh/kgのため、160kgのバッテリーを積んでも航続距離は180kmです。

ガソリンの重量エネルギー密度は12kWh/kgと電池の約8分の1のため、180kmを走るのにガソリンは8.9L(6.7kg)で済みます。

一方ランニングコストを比較すると、iMiEVは満充電の電気代は386円でランニングコストは2.41円/kmになります。 (電気代を従量電灯B 1kWh24.13円で計算) ガソリンエンジンは、燃費20km/L、ガソリン代を150円/Lとすれば、7.5円/kmとなり、EVの3倍近いランニングコストになります。(ただしガソリンの価格には税金が68円含まれ、税金を引くと4.1円/kmとEVの1.7倍に下がります。)

充電時の電力消費は3A・1kWなので、100Vでは15Aになります。利用者の多くは深夜電力で充電するため、例え各家庭で15A電力消費が増加しても既存の電力インフラでまかなえます。むしろ夜間の電力消費が増えることで、電気使用量が平準化し、発電設備の稼働率が向上するため電力会社には都合が良いです。

一方、EVの課題は空調です。真夏にエアコンを使用すると電気を20~30%余分に消費し、走行距離が2/3に低下します。ホンダでは、ペルチェ素子を使用してシートの冷却や暖房を行い、エアコンの電力消費量を削減する試みが行われています。

一方CO2の排出量は、ガソリンエンジン車の効率が15%程度に対し、EVの効率は80%以上です。ウェルトゥホイール(原油から実走行までのエネルギー効率)で比較しても、EVが25%、エンジン車が13%と大きな差があります。従ってEVに転換することで二酸化炭素の排出量は大幅に削減可能されます。

駆動装置としての優位性

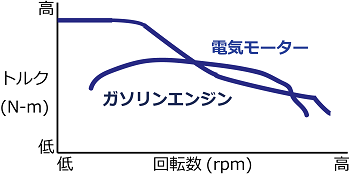

自動車の駆動源として、電気モーターはガソリンエンジンよりも優れた特性を持っています。図は、三菱アイのガソリンエンジンと電気モーターの回転数とトルク特性です。

ガソリンエンジンと電気モーター回転数とトルク特性

タイヤを回転させる力の強さは発生するトルクで決まります。しかしガソリンエンジン、ディーゼルエンジンなどの内燃機関は、発進時のようにエンジンの回転の低い時はトルクが低いのです。そのためマニュアルミッションでは半クラッチでエンジンの回転を上げたり、オートマチックミッションではトルクコンバーターで駆動力をスリップさせてエンジンの回転を上げ、発進に必要なトルクを得ています。

またガソリンエンジンはモーターに比べて大きなトルクを発生する回転数の範囲が狭いため、走行中にトランスミッションで減速比を変えて、低速から高速まで対応しています。その反面、エンジンの回転数を上げるとトルクも急激に増加し、ドライバーに高揚感をもたらす加速をします。これを積極的に感じるようにした車がスポーツカーです。

対して、モーターは0回転の時に最もトルクが大きく、回転数が上昇するに従いトルクが低下します。またトルクを発生する回転数の範囲も広いため、トランスミッションを使わずに幅広い速度範囲に対応できます。また停止から力強くしかも滑らかに加速します。新幹線は停止からスムーズに加速しますが、あのような滑らかな加速感が得られます。

その代わり、スポーツカーのような高揚感あふれるドラマチックな加速感は皆無です。

電池の進歩によっては、エンジンは葬られる?

このようにモーターは移動体の駆動源としては理想的な特徴を持っています。そのため動力の供給に問題がない電車は、すべてモーター駆動です。しかし自動車には電力供給の問題があり、これがEVの普及の障害となっています。

電池について

電池は電気を蓄えるもので、大抵は持ち運ぶことができ、移動中や移動先で電気を供給します。他には一時的に大電力を蓄える定置型の電池もあります。この電池には充電できない一次電池と、放電した後、充電することで再び電気を蓄えることができる二次電池があります。

電池は持ち運ぶために対して軽く小さいことが求められます。EVの場合は、電池の重量が車体重量の20%になる場合もあります。そこで電池の重量当たりのエネルギー量の向上が最大の課題です。

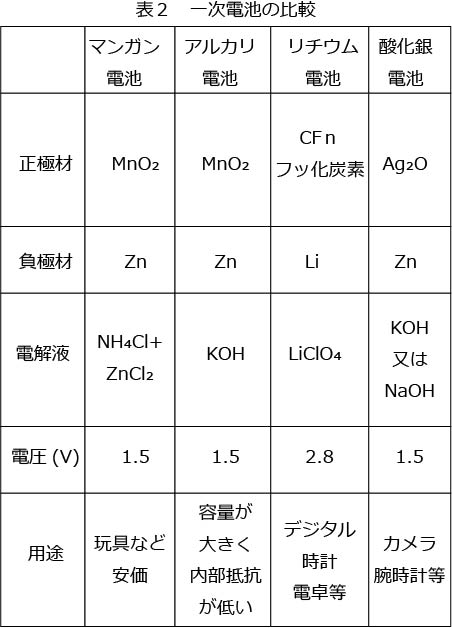

一次電池の分類と構造

一次電池は以下の表に示すような種類があります。

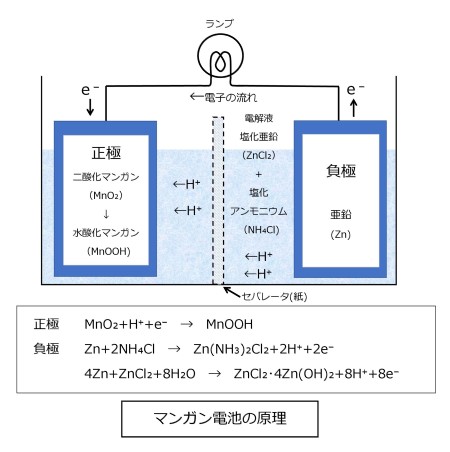

マンガン電池の原理

一般的なマンガン電池では、正極(プラス極)に二酸化マンガン、負極(マイナス極)に亜鉛を使用し、その間を電解液(塩化亜鉛(ZnCl2)+塩化アンモニウム(NH4Cl)の溶液)で満たし、間をセパレーターと呼ばれる膜で仕切ります。

電解液の水素は電子と水素イオンH+に分解され、負極には電子が蓄積します。(酸化反応) この状態で正極と負極を電線でつなぐと、電子は負極から正極へ移動します。

正極で、電子は水素イオンと二酸化マンガンと結合して水酸化マンガン(MnOOH)になります。(還元反応) 二酸化マンガンの消耗と共に電圧が低下し、いずれ寿命がきます。

燃料電池

燃料電池は水素などを充填し、水素と酸素の化学反応で発電します。この燃料電池も一方向の反応なので、一次電池の一種です。ただし、水素を供給し続ければ連続発電ができますので、「発電機」でもあります。燃料電池の詳細は後述します。

二次電池

二次電池は、放電は一次電池と同様に、負極が酸化、正極が還元反応を行います。一方充電により負極が還元、正極が酸化と逆の反応をします。これにより再び電気を蓄えることができます。

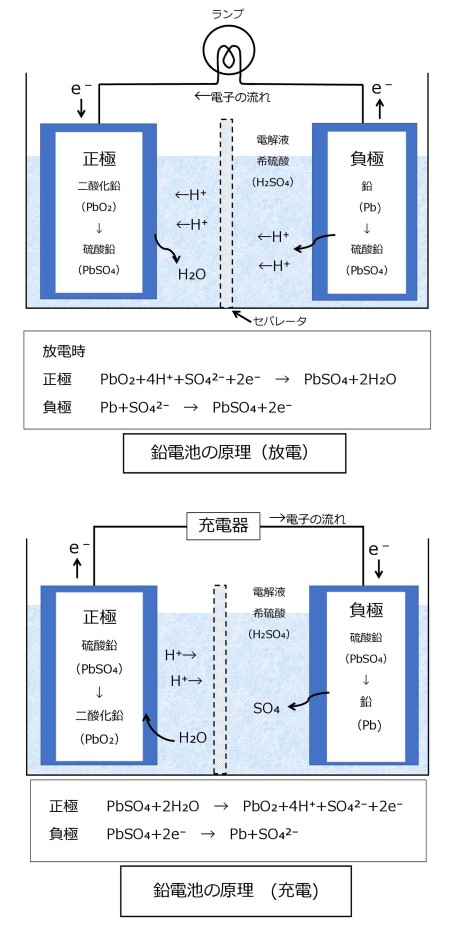

① 二次電池(鉛電池)の原理

鉛電池は正極に二酸化鉛、負極に海綿状の鉛、電解液に希硫酸を用いた二次電池です。

鉛電池の原理

【放電】

負極板の鉛が硫酸と反応し、鉛は持っている電子を手放し、硫酸とくっつきます。(酸化) 電解液内では、硫酸が鉛とくっつくため硫酸濃度は下がり水素が過剰な状態になります。正極板の二酸化鉛(酸素+鉛)は、電解液中の硫酸と反応して硫酸鉛になります。負極では鉛に手放された電子がたまります。

正極と負極をつなぐと、負極の電子は正極に移動します。電解液中で過剰になっていた水素は正極板で電子を受け取り、水素原子になります。正極板で硫酸鉛が生成され、手放されていた酸素が電解液中の水素原子とくっつき水になります。(還元)

【充電】

充電により正極板に付着した硫酸鉛が、電解液中の水と反応して酸化鉛に変化します。その際、硫酸と水素を電解液中に放出します。このとき水素から電子が引き剥がされ、正極から負極に向かって電子が移動します。

負極板の硫酸鉛は、正極から流れ込んだ電子を取り込んで鉛に変化し、硫酸を電解液中に放出します。両極板から放出された硫酸と、正極板から放出された水素が結合して希硫酸になります。

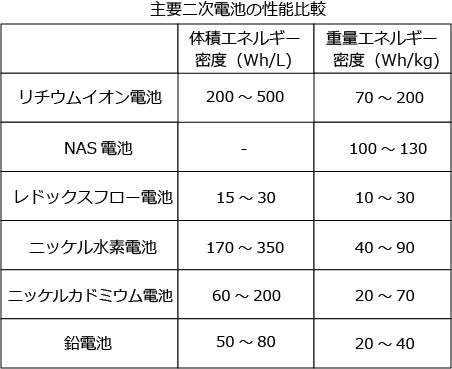

② 各種二次電池の特徴

以下の表に主要二次電池の性能比較を示します。

以下に各種二次電池の特徴を述べます。

【鉛電池の特徴】

鉛電池は正極に二酸化鉛、負極に海綿状の鉛、電解液に希硫酸を用いた二次電池です。

1セルで2ボルトと、他の二次電池に比べ電圧は比較的高く、電極材料も安価な鉛のため広く使用されています。しかしエネルギー密度が他の二次電池に比べ低いため、大型で重くなります。また電解液に希硫酸を使うため、電解液が漏洩すると危険が伴います。過放電により容量が低下(サルフェーション)するため、こまめに充電し過放電を避けたほうが長く性能を維持できます。

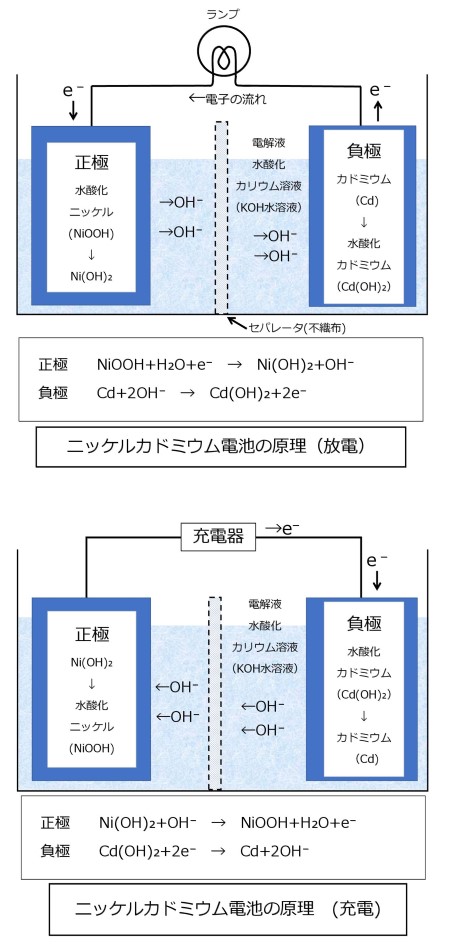

【ニッケルカドミウム電池】

正極に酸化水酸化ニッケル、負極にカドミウム、電解液に水酸化カリウム水溶液(KOH)を用いたアルカリ蓄電池でニッカド電池とも呼ばれています。モーターなどの高出力用途に適した出力特性の反面、自然放電が大きいため、時計のように長期間稼働する機器には向いていません。また使い始めから放電終止直前までは電圧、電流ともに安定していますが、放電終了直前から急激に電圧が下がるという特性があります。

ニッケルカドミウム電池の原理

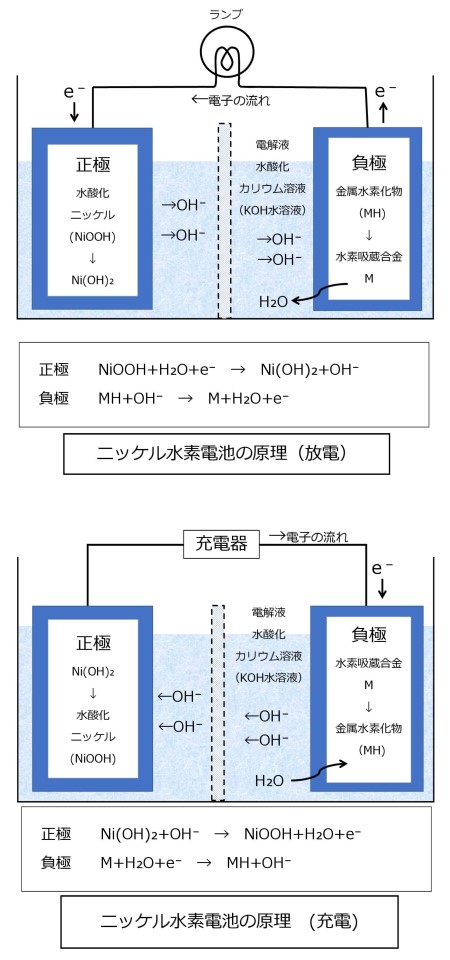

【ニッケル水素電池】

正極にニッケル酸化化合物、負極に水素または水素化合物を用い、電解液に水酸化カリウム水溶液 (KOH) などを用いた二次電池です。

ニッケル水素電池の原理

長所

- ニッケルカドミウム電池の約2.5倍の容量

- 材料にカドミウムを使用せず環境への影響が少ない

- アルカリ、マンガン、ニッカド電池より内部抵抗が低く、大電流でも高電圧を維持できる。

- リチウムイオン充電池のような爆発の危険性が少ない。

- 有害なカドミウムを含まないため環境負荷が低い。

- 自己放電が少なく長期間使用できる。

短所

- 過放電に弱く、完全に放電してしまうと電池を傷めてしまう。

- 加熱時や過放電時に引火性の水素ガスを発生する。

- ニッケルを含有するためにリチウムイオン電池より重い。

ニッケル水素電池は、携帯機器では容量の大きなリチウムイオン電池への置換えが進みました。一方トヨタ自動車などのハイブリッドカー用の電池に採用され、量産されています。

【リチウムイオン電池】

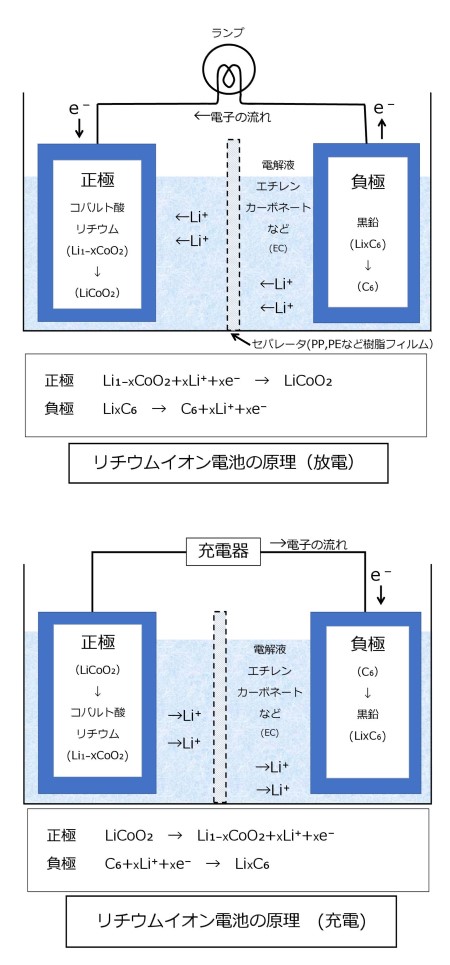

正極と負極の間をリチウムイオンが移動することで充電や放電を行う二次電池で、正極にリチウム遷移金属複合酸化物、負極に炭素材料、電解質に有機溶媒などの非水電解質を用いたものが代表的ものです

リチウムイオン電池の原理

長所

- 実用化されている二次電池の中で最もエネルギー密度が高く、重量エネルギー密度は、ニッケル水素電池の2倍です。

- 電圧が3.6-3.7 Vと高く、高い電圧が必要な場合でも直列につなぐ電池の使用本数を減らすことができ軽く小さくできます。

- 浅い充電と放電を繰り返すことで電池自体の容量が減ってしまう現象(メモリー効果)がないため、いつでも継ぎ足し充電ができます。

- 自然に放電する自己放電がニッカド電池やニッケル水素電池の5分の1と優れています。

- 充電/放電効率が80%-90% と高く、電力貯蔵用途にも適しています。

- 他にも、寿命が長い、高速充電が可能、大電流放電が可能、使用温度範囲が広いという特長があります。

短所

- 過充電により、正極側の発熱し、負極側の金属リチウムの析出により、回路がショートし最悪の場合は破裂・発火してしまいます。そのため充電は極めて高い精度(数十 mVのレベル)の電圧制御が必要です。

- さらに、有機溶剤の電解液が揮発し、発火事故を起こす恐れもあります。短絡は外力が加わることで電池内部が発生する場合もあり、衝撃に対する保護も必要です。

リチウム電池の世界市場規模は、2009年の250億円から2014年には2兆2500億円に急増し、2019年には2009年の400~500倍になる推定されています。

③ リチウムについて

リチウム(Lithium、元素記号:Li)は、銀白色のやわらかい金属で金属類の中で最も比重が軽い金属です。反応性が非常に高く、空気中でも窒素と容易に反応して窒化リチウム(LiN3)なります。水と反応すると激しく燃焼するため、保管は油やナフサ、アルゴンなどの中で行います。強い腐食性・炎症性を持ち、人体に有害なため取扱いには十分な注意が必要です。

リチウムは地球上に広く分布し、海水には総量で2300億トンものとリチウムがあると推定されています。一方反応性が高いため単体としては存在せず、水分蒸発量の多い塩湖には凝縮されたリチウムの鉱床があります。ボリビアのウユニ塩湖は、全世界の鉱石リチウムの約半分540万トンが埋蔵され、次いでチリのアタカマ塩湖に300万トンが埋蔵されています。

国別ではチリ、ボリビア、オーストラリア、アルゼンチン、中国などに多く埋蔵されています。

図 ボリビアのウユニ湖(Wikipediaより)

リチウムイオン電池の安全性

リチウムイオン電池は過充電による発熱、内部回路の短絡などにより異常発熱が生じ発火に至ることがあります。

① 過去のリチウムイオン電池の熱暴走

2006年6月、デル社製のノートパソコンが突如発火・炎上しました。その原因はパソコンに搭載されたリチウムイオン電池とされました。メーカーのソニーエナジーデバイスの調査の結果、原因は製造時に金属粉が混入し、内部でショートが発生したためでした。そしてソニーは1000万個をリコールし、費用は500億円にのぼりました。

2013年1月、ボストン・ローガン空港でボーイング787型機に搭載されたGSユアサ製リチウムイオンバッテリーが発火しました。さらに同月に香川県上空を飛行中のボーイング787においても、機内で発煙を知らせる表示とともに異臭がしたため、緊急着陸しました。事故原因として、搭載された電池セルの内部でショートが発生し熱暴走となって発熱・発煙したためでした。

② リチウムイオン電池の発熱・発火事故の原因

リチウムイオン電池の発熱・発火・発煙等の事故の原因は、

(1) 電池本体の不良に起因するもの

(2) 電池の充放電を制御する回路または装置の不良に起因するもの

の大きく2つがあります。

(1) 電池本体の不良に起因する原因としては、

- 電池の生産時に金属粉等の異物が混入し、これが電極間のショートを引き起こして事故を起こすケース

- リチウムポリマー電池のようにフィルム状のやわらかい筐体を持つタイプの電池、または硬い筐体の電池でも強い衝撃を受けたときなどに、筐体が変形して電極が接触してショートし、事故を起こすケース

の2つがあります。

(2) 電池の制御回路・装置の不良に起因する原因としては、

- 制御回路・装置が何らかの原因により破損し、回路・装置がショートして事故を起こすケース

- 制御回路・装置が何らかの原因により正常に機能しなくなり、電池の過充電・過放電等の状態を引き起こして電池が発熱・発火するケース

の2つがあります。

⑤ リチウムイオン電池のバッテリーマネジメントシステム(BMS)

セルを直列・並列接続して必要とする電圧・容量のバッテリーを構成する場合、複数のセルの充放電を制御する機能が必要となります。

この制御機能をバッテリーマネジメントシステム(Battery Management System / BMS)またはバッテリーマネジメントユニット(Battery Management Unit / BMU)といいます。

BMSには以下のような機能があります。

- 各電池セルの電圧、電流、温度等を測定する測定機能

- 測定したデータを表示する表示機能

- 充放電間に各電池セルに流れる電流を調節し、各セルの電圧を一定に保つバランス機能

- 充放電間にあらかじめ設定した電圧、電流、温度等の上限値・下限値を超えた場合、エラー信号を発し、または充放電機器を停止するエラー機能

次世代電池

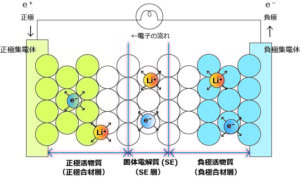

固体リチウムイオン電池

リチウムイオン電池の負極をカーボンから金属リチウムにすることで理論容量が大幅に増加しエネルギー密度を高めることができます。しかし金属リチウムは活性が高く電解液との副反応が生じやすいため、従来のリチウムイオン電池で負極を金属リチウムにするのは困難でした。

そこで電解質を固体電解質にした全固体電池が開発されています。固体電解質にすることで、電荷だけを運びマイナスイオンが動かないため熱の問題から解放され、また薄く多層化できるためコンパクトにすることができます。

【構造】

半導体と同様の薄膜製造プロセスを用いる薄膜型と、微粒子を積層するバルク型があります。バルク型は負極の金属リチウムの粒子を固体電解質でコーティングし積層します。

【性能】

金属リチウムを用いることで従来のリチウムイオン電池の1.6倍の重量エネルギー密度が実現できます。また寿命も5~10倍になることが期待されています。

【課題】

課題は、電気伝導性の高い固体電解質の開発と、正極、負極と電解質の接触界面での抵抗の削減があります。

トヨタ自動車は2020年代前半には実車に搭載する計画で開発しています。一方TDKは、2017年11月にチップタイプの固体電池を開発し、2018年4月発売の予定と発表しました。大きさ4.5×3.2ミリ、容量は100マイクロアンペアです。

リチウム空気電池

全固体電池の次の世代の電池として期待されているのが空気電池です。

リチウム空気電池は、負極側に金属リチウム、正極側に空気極を用いる電池です。正極物質が空気と軽いため、重量当たりのエネルギー密度はリチウムイオン電池の3倍以上になります。

リチウム空気電池の原理

【構造】

負極は全固体電池と同様に金属リチウムを用い、正極に炭素に触媒を塗布し、触媒を介して酸素とリチウムが反応して酸化リチウムが生成されます。

【性能】

理論的にはリチウムイオン電池の15倍もの容量が可能です。

【課題】

酸化リチウムが触媒上に蓄積して放電が止まる問題があります。

また充電時に過酸化リチウムの分解電圧が高いため、充電電圧が4.4Vと高いという問題もあります。

2009年に産業技術総合研究所(産総研)は、負極(金属リチウム)側に有機電解液、正極(空気)側に水性電解液を用い、間を固体電解質で仕切る固体電池を開発しました。

これによりリチウムイオンのみを通過させ、固体物質を通過させないことで、生成した酸化リチウムの固体が正極にこびりつく問題を解決しました。

この電池は放電が終わったのち、水性電解液を入れ替え、負極の金属リチウムをカセット方式にして交換すれば、短時間で再使用できます。つまり二次電池というより燃料電池のような使い方ができます。

物質・材料研究機構 エネルギー・環境材料研究拠点は、正極にカーボンナノチューブを使用して過酸化リチウムの問題を解決することに取り組んでいます。

アルミニウム空気電池

負極にアルミニウム、正極に空気極を用いた電池です。

負極活物質であるアルミニウムは正極(空気極)で酸素と結び付き放電します。その際生成する酸化アルミニウムや水酸化アルミニウムが正極に蓄積するため、電気化学反応が阻害され充電の障害となります。

そこでトヨタ自動車は、アルミニウム空気電池を充電できない一次電池として活用することを検討しています。

EVに搭載したアルミニウム空気電池を乾電池のようにガソリンスタンドで交換します。

アメリカのAlcoa社とイスラエルPhinergy社は、2014年6月、アルミニウム空気電池の電気自動車をカナダのサーキットで公開し、実走しました。

電池の重量は約50kgで1600kmの航続距離です。アルミニウム1kg当たり最大8kWhの電力を発生します。

富士色素は2017年6月、アルミニウム空気電池の空気極側に、窒化チタンもしくは炭化チタンを用いることで酸化アルミニウムの生成が抑制されることを発表しました。

これにより空気極側の副生成物を抑制でき、アルミニウム空気電池の二次電池化へのめどがつきました。

実際に電解液にイオン液体系を、正極に窒化チタンや炭化チタンを用いたアルミニウム空気電池を作成し、安定的に充電・放電ができることを確認しました。

大容量キャパシタ

キャパシタ、つまりコンデンサも電気を貯めたり、放電したりすることができます。

一般的に電子回路に用いられるキャパシタは容量も限られているため、それほど長時間モーターを動かすことはできません。しかし今後はこのキャパシタの容量を大きくして二次電池の代わりに使用することが検討されています。

キャパシタは他の二次電池に比べて短時間に大電力を蓄えたり、放出したりできる長所があります。このキャパシタの長所を生かして、他の二次電池とは違った使い方が考えられています。

【蓄電用途】

大容量のキャパシタでも内部抵抗は数mΩ程度と低く、損失が少ない、発熱しにくいという特長があります。

そこで瞬間的に大電力が必要な用途に、1000W/kgを超える大容量のキャパシタの活用が考えられています。あるいは充放電を頻繁に繰り返す用途や、安全性や温度特性の高さを要求される用途の活用が検討されています。

【二次電池との組合せ】

エネルギー密度に優れる電池とパワー密度に優れる大容量キャパシタを組み合わせて、それぞれの欠点を補います。

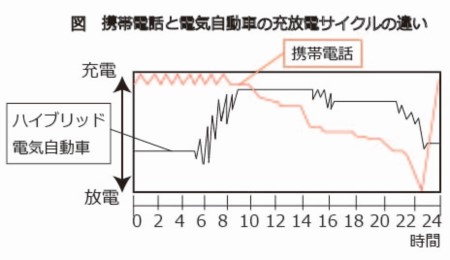

図のようにEVは携帯電話と異なり、バッテリーに対して短時間に充電や放電が要求され、非常に過酷な条件になっています。

そこで大容量のキャパシタを搭載して発進や加速時に大電力が必要な場合はキャパシタからの電力で補い、通常はバッテリーからの電力で走行します。すでにマツザのアテンザにはブレーキの回生エネルギーの回収のために大容量のキャパシタが装備されています。

図 携帯電話とEVのバッテリーの使われ方

【二次電池の代わりに使用】

キャパシタは重量当たりのエネルギー量(重量エネルギー密度)が電池の10倍近くあり、小型軽量な電源として活用できます。

そこで短時間に大電力を蓄えて、それを放出して走行し、次の場所で短時間に充電するという使い方が考えられています。

例えば、無人搬送車や路線バスなどは、走行する経路が決まっていて、どこかで必ず停止するため、停止した際にキャパシタに急速充電を行い、次の停止場所まで走行するような運用ができます。

上海では、大容量キャパシタを用いた電気バスが2006年から商用運転されています。

従来トロリーバスが運行していた路線に導入し、各バス停に充電ポイントを用意します。乗客の乗降時間の間の30秒の充電で5km以上走行できます。

このキャパシタは高性能カーボン材を採用し、リチウムイオン電池に比べ安全性が高く、100万回以上の充電・放電が可能です。

他の電力貯蔵、発電技術

NAS電池

【構造】

負極物資にナトリウム、正極物質に硫黄、固体電解質にナトリウムイオンを通すセラミックを使った電池です。

正極物質の硫黄を溶融状態にするためには運転時には温度を300℃にまで上げる必要があります。

そこで真空断熱容器に入れてヒーターで加熱して使用します。

【性能】

エネルギー密度は鉛電池の3倍ですが、自己放電がしにくく長寿命で充放電効率が高いという特長があります。

【課題】

ナトリウムや硫黄という燃えやすい材料を使っているため、安全性が課題です。このNAS電池は大電力貯蔵用として日本碍子が実用化しています。

【NAS電池の火災】

2011年9月、三菱マテリアルの筑波製作所に設置されていた日本碍子製NAS電池が発火しました。

電極にナトリウムを使っているため水を掛けると爆発する恐れがあり、消火活動が困難を極め鎮火までに2週間を要しました。

日本ガイシは事故原因の究明と再発防止策の発表まで9か月近くを要し、その間生産・販売は停止しました。

燃料電池

燃料電池は、水素などの負極の活物質と空気中の酸素等を正極の活物質として反応させて発電する装置です。

燃料電池は化学反応を利用して発電するため、内燃機関のように燃焼した熱エネルギーを運動エネルギーとして取り出すような変換がないため、発電効率が高く、騒音や振動が少ない特徴があります。

電気化学反応と電解質の種類によって以下の方式があります。

① 固体高分子形燃料電池(PEFC, Polymer Electrolyte Fuel Cell)

イオン交換膜を挟んで正極に酸化剤、負極に還元剤(燃料)を供給し発電します。

起動が早く、運転温度は80-100℃と低いという特徴があります。水素を燃料に用いる場合は、触媒に高価な白金が必要です。そして燃料中に一酸化炭素が存在すると、触媒の白金が劣化する問題があります。

室温で動作することと小型軽量化が可能なため、携帯機器、燃料電池自動車などへの応用が取り組まれています。

触媒として使用される白金の使用量を減らしコストを下げることと、電解質として使用されるフッ素系イオン交換樹脂の耐久性の向上が課題です。一方発電効率は30-40%程と燃料電池としては比較的低いです。

② りん酸形燃料電池(PAFC, Phosphoric Acid Fuel Cell)

電解質としてリン酸(H3PO4)水溶液をセパレーターに含浸させて用いる燃料電池です。

動作温度は200℃、発電効率は約40%です。白金を触媒としているため、固体高分子形燃料電池と同様に白金の劣化の問題があります。

工場、ビルなどに設置するコジェネレーションシステムとして100~200kWパッケージの製品がすでに市場に投入され、4万時間以上の運転寿命を達成しています。

③ 固体酸化物型(SOFC, Solid Oxide Fuel Cell)

最も高温(通常700~1000℃)で稼働し、最も高い発電効率(45~65%)の燃料電池です。

電極、電解質含め発電素子は全て固体で構成され、高温で化学反応が行われるため、白金などの触媒は不要です。

高温で稼働するため水蒸気改質処理により都市ガスや天然ガスを用いることができます。

排熱の温度が高いため、排気ガスでタービンを回して二次発電をしたり、コジェネーションシステムとして熱効率を上げることができます。

1000℃という高温は強度や耐久性に問題が生じるため、稼働温度を下げる取組が行われています。また運転には必要な温度まで昇温が必要なので、本体に大きな熱ひずみを発生させることなく、急速起動・停止運転を行うことが課題です。

NEDOが助成し、2011年6月から実証実験を開始した日立造船の発した業務・産業用固体酸化物形燃料電池(SOFC)は、総合エネルギー効率において、業界トップクラスの90%(発電効率50%、熱回収効率40%)を達成しました。

このSOFCは都市ガスを改質して得た水素を燃料とし、低騒音・低振動・CO2排出量削減の面で高い環境性が実現できます。

2005年末、大阪ガスと京セラは定格発電効率45%を超える1kW小型SOFCを発表しました。

これは動作温度を従来の1,000℃から700℃まで下げられるようになったためです。また大型機に比べて小型機の方が開発サイクルを短くできるため完成度を高めやすいという狙いがありました。

大型機の場合、開発から試験、改良までの1サイクルに数年を要しますが、小型の1~0.7kWクラスであれば、半年のサイクルで回すため改良のスピードが早くなります。

この実証研究にはトヨタ自動車とアイシン精機も参画しました。

その成果を基に、家庭用SOFCコジェネレーションシステム「エネファームtype S」を2012年4月販売しました。発電効率は46.5%で、家庭用燃料電池においては世界最高水準です。

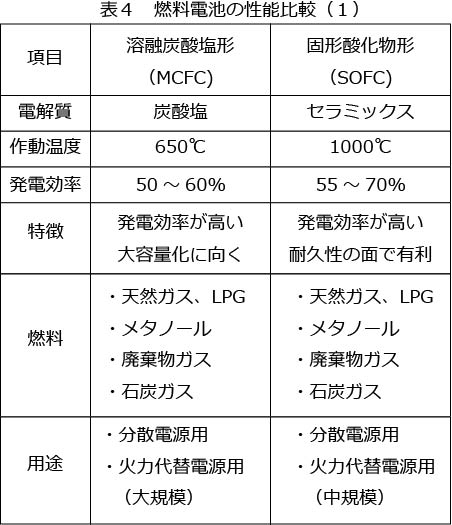

④ 溶融炭酸塩形燃料電池(MCFC)

MCFCは運転温度が600℃と高いため、蒸気タービンなどの複合発電が可能です。

高効率化に適しており、石炭ガス化ガスも使用できることから、大規模発電プラントに向いています。

オンサイト用、分散配置用、集中配置用など広範囲に適用できる特徴を有しています。さらに、高温作動であるため、貴金属触媒が不要で、電池内で発生した熱と蒸気を利用して天然ガスなどの改質(内部改質)することでシステムが簡素化します。

日本ではムーンライト計画にて1981年からの第一期で10キロワット級スタックの開発に成功し、1993年からの第二期では1000キロワット級のパイロットプラント(外部改質方式)と200キロワット級プラント(内部改質方式)がそれぞれ、中部電力(株)川越発電所内と関西電力(株)尼崎燃料電池発電所内に設置されました。

2000年からの第三期では、産業用コージェネ向けの300キロワット級の加圧小型システム(送電端発電効率48%目標)の開発が進められてきました。

中部電力は愛・地球博で会場のレストランから発生する生ゴミを原料に、メタン発酵設備でバイオガスを作り、このガスを燃料として発電するMCFCシステムを導入しました。1日に排出される4.8トンの生ごみから250kWの発電を行いました。

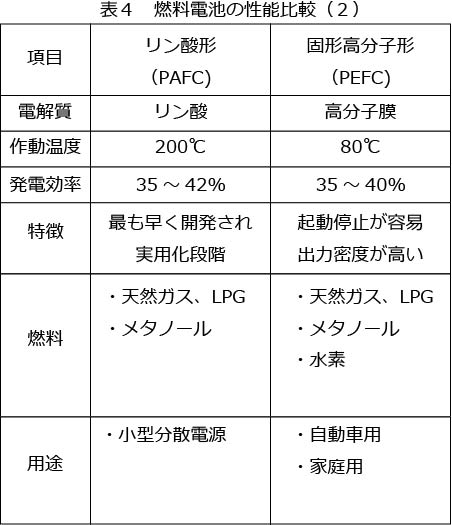

⑤ 燃料電池の性能比較

以下の表に燃料電池の性能比較を示します。

非接触給電技術

バッテリーの電気に頼らず止まった時に非接触で給電することで、航続距離を伸ばす方法が検討されています。

実用化に向けた技術基準の策定も進んでおり、総務省は車両側へのワイヤレス給電システム搭載率が2020年に20%、2030年に50%に達すると予測、海外需要はその20倍程度を見込んでいます。

この非接触給電は1880年にニコラ・テスラが発見した電磁誘導の原理がベースになっていて、代表的なシステムには、2006年に米ベンチャー企業「ワイトリシティ社」が開発した「磁界共鳴方式」と、日本の「ビー・アンド・プラス社」が開発した「電磁誘導方式」の2つがあります。

現在、実用化研究の主流は「磁界共鳴方式」で、スマートフォンなどの小型機器の充電に用いられている「電磁誘導」方式に比べ、電力の伝送距離が長く、送電効率が良い等の優位点があります。

インホイールモーターで走行中の非接触給電

日本精工(NSK)は2017年4月、東京大学や東洋電機製造と共同で、送電コイルを設置した道路からインホイールモーターに無線で給電して走行することに成功しました。

給電デバイスをホイール側に取り付けることで、道路の凹凸に対しても常に一定の距離を保ち、しかも従来よりも間隔を狭くすることで高い効率で安定した給電が可能になります。またインホイールモーターの内部にリチウムイオンキャパシタを内蔵することで、頻繁な充放電に対応しました。

この技術により、高速道路で走行中の給電のみで走行したり、市街地の信号のある交差点付近で給電することでEVの航続距離の短さを補うことができます。

クアルコム社の非接触給電システム

2017年1月、東京ビッグサイトの「オートモーティブ ワールド2017」で、クアルコム社は新型の非接触(ワイヤレス)式給電システムを発表しました。

同社はニュージーランドの非接触式充電システムのベンチャー企業「HALO(ヘイロ) IPT」を買収し、電気自動車用のワイヤレス給電システムの分野に進出しています。

クアルコム HALOのワイヤレス給電システムは2012年にルノーのEV「フルーエンス」に採用され、2014年には日産リーフの実証実験用に提供されています。

また2014年からはフォーミュラEのセーフティカーのBMW i8に同社のワイヤレス給電が採用されています。

2017年1月の東京ビッグサイトでクアルコムHALOが発表したワイヤレス給電システムは、2個の磁石を使用した独自の巻線を採用し、車載ユニットの大幅な軽量化を実現しました。また給電中は強い電磁波を使用するため、給電装置が金属片などを検知した場合は自動的に通電を停止するシステムを採用しました。

IHIの非接触給電システム

IHIは2011年にワイトリシティ社と「磁界共鳴方式」の実用化に向けた共同研究を行い、駐車場に設置した送電システム上に車両の受電装置が近付くと、回路に電流が流れて自動的に充電が開始されるシステムを開発しました。

2012年には、三井ホームと戸建住宅でのEV, PHVの非接触給電の研究を始め、2019年頃の実用化を目指しています。

これは15〜20cmの距離をおいて設置された2つのコイルを通じて最大3.3kWの送電が可能で、20cm程度ずれて車を停めても効率が大きく低下せず、約8時間でEVを満充電にすることができます。

バス・トラック向けにワイヤレス給電

東芝は早稲田大学理工学術院教授の紙屋雄史氏と共同で「EVバス早期普及に向けた充電設備を乗用車と共有するワイヤレス充電バスの実証研究」をANAの拠点がある川崎市川崎区のキングスカイフロント地区内の路線や、同地区と羽田空港周辺を結ぶ路線などで行う計画です。

同社の「磁界共鳴方式」の非接触充電システムは地上に置いた大きさ60×40cmの送電コイルから、車両底部に搭載した受電コイルまでの距離が垂直方向で17cm離れても充電でき、バスの高い車高に対応すると共に、ワゴン車にも適用可能です。

左右方向の位置ずれの許容範囲は「電磁誘導方式」の15cmに対して約1.7倍の25cmを実現しており、受電モジュール間の位置ずれの許容範囲が広くとれるのが特徴です。

今回の実証実験では国際標準化の進む周波数に対応した充電システムを用いることで、EVバスとEV乗用車のシステム共通化についても検証の予定です。

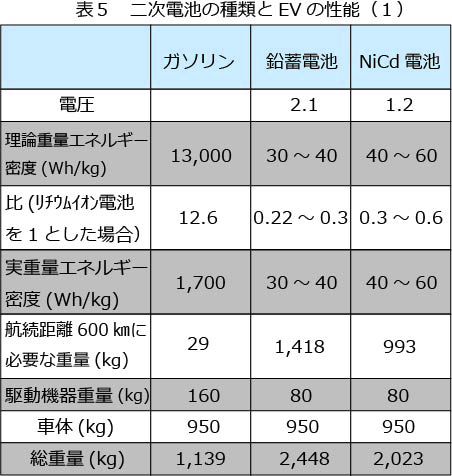

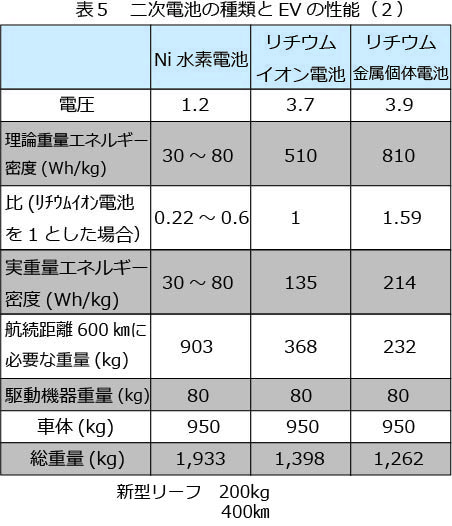

電池駆動の将来

結局、バッテリーが小さく安価になれば、EV化に対する障害はほとんどなくなります。その観点で二次電池の進化と性能を表5にまとめました。

ガソリンは重量当たりのエネルギー密度は非常に高いのですが、ガソリンを動力に変換する効率がバッテリーに比べ低く、ガソリンから動力を取り出すためにはエンジンやトランスミッションなどの重量物が必要です。

例えば表5のように総重量1.1トンのガソリン車のコンパクトカーでは満タンでの航続距離は600km前後です。同様の性能をリチウムイオンバッテリーで実現すれば、368kgのバッテリーを積んで1.4トンの車になります。(それと比べるとリーフは重いのですが)

トヨタ自動車が2020年代に投入を予定している全固体電池では、重量エネルギー密度が1.6倍になり、航続距離を同じ600kmとすれば1.26トンの車になります。

さらに次世代のリチウム空気電池を使えば、バッテリー重量71kg、車重1.1トンでガソリン車と遜色なくなります。

複数の技術の組合せが解になる

一方、大半の人が一日に100km以下しか走らない中で、600kmもの航続距離が必要かどうかという議論もあります。ただし航続距離がギリギリで常に電欠の不安を感じて走るのは嫌だと思います。

そこで例えば、レストランやショッピングセンター、サービスエリアで車が止まっているときに少しずつ自動的に充電すれば航続距離は伸ばすことができます。

その場合、短時間に大電力を取り込むために二次電池に加えて大容量キャパシタも必要かもしれません。

あるいは、アルミニウム空気電池のように充電はしないで、ガソリンスタンドで新しい電池と交換する方法が取られるかもしれません。

つまり二次電池、大容量キャパシタ、非接触給電システムなど複数の技術を組み合わせて使う必要が出てきます。

コストが最も重要

結局バッテリーの性能がいくら上がっても、コストが下がらなければEVの普及は望めないでしょう。

逆にコストさえ下がれば現状のリチウムイオン電池でもEVは急速に普及する可能性があります。

電池の大量生産技術とコストダウン、あるいはリチウムのような希少金属を使わない電池の開発が重要になってきます。

一方でリチウムイオン電池の安全性はまだ完全ではなく、この点の技術開発も重要です。

EVの時代は当分来ない

このように二次電池に関する技術を調べると、ユーザーがガソリンエンジンとそん色ない性能を手にするためには、次世代の次の世代、リチウム空気電池の登場まで待たなければなりません。

それもコストが今のリチウムイオン電池よりはるかに安くなればという前提です。

それまではEVに乗るということは、ガソリン車に比べて、重く航続距離が短い車に乗るということです。

とはいえど、中国のように国策として、EVを推進すれば事情が変わってきます。

EVの課題はメーカーだけでなく、道路、充電設備、バッテリーの交換など社会インフラの整備が必要です。こうした社会インフラの整備、EVの優遇使用とガソリン車へのペナルティ、これらの制度がうまく機能すれば、その国はいち早くEV大国になるでしょう。

一方でEVが大量に普及すれば、大量に発電所をつくらなければ電気を供給しきれないという意見もあります。

これに対して、前述のように多くのEVが夜間に充電することで既存のインフラで充分に賄うことができるという意見があります。

あるいは小規模な燃料電池を大量生産して各地に分散する方法もあります。

前述のようにSOFCやMCFCのような燃料電池は、蒸気タービンを組み合わせたコンバインドサイクルにより火力発電所(最高でも60%以下)より高い85%以上の効率が実現できます。

1000キロワットクラスの燃料電池発電プラントをビルの屋上や地下に設置して近隣の電気を賄えば、現在の発電所のように遠隔地から長い距離を送電しなく済みます。

あるいは各家庭に燃料電池と二次電池を組合せて設置すれば、電力消費が少ない時は燃料電池のみでまかない、電力消費が増えれば二次電池から供給し、自己完結できます。また燃料電機から温水も供給されます。

この二次電池には古くなったEVの電池を使うこともできます。

全く新しい乗り物、小型EVが従来の車を駆逐する?

電池の性能が向上すれば、大型、高速、長距離を移動するものも電動化できます。

かつて鉛電池の時代は、電池で動かせるものはゴルフカート、無人搬送車(AGV)、フォークリフトなどでした。これらは、低速、小型、短時間であったためでした。ニッカド電池、リチウムイオン電池などが登場して、自転車、スクーター、ドローンなどが電動化されました。

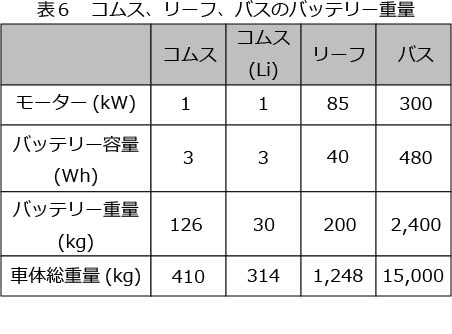

一方、それでもトラックやバスを長距離走らせるには電池は力不足です。表6にコムス、リーフ、バスのバッテリー重量を示します。

もしリチウムイオン電池を使えばコムスは、より100kgも軽くなり高性能な乗り物になります。

一方バスは、まだ長距離を電池で動かすには電池が大きすぎます。将来電池がさらに高性能になればまた変わりますが、現状ではバスやトラックなどは燃料電池の方が合理的なシステムになります。

燃料電池も前述のSOFCであれば白金を使わない上に燃料もメタノールや天然ガスが使えます。既存のインフラで対応できるため、小型化し量産によりコストが下がれば可能性は高いと思います。

現在の小型EVは、高性能なガソリン車を所有している人たちから見れば、「買いたい」ものではないかもしれません。

しかし、カーシェアや自動運転と組み合わせれば、手軽な移動手段として車を持てない層にまで広がるかもしれません。

そうなったときには、今の技術でもEVが既存のガソリン車の市場を奪っていくかもしれません。

かつて、オフコンがパソコンに、ハーレーダビッドソンがホンダに、ゼロックスのコピー機がキャノンの小型コピー機に市場を奪われたように。

現在、この分野では非常に多くの企業、研究機関が次世代電池や電池材料の研究にしのぎを削っています。

イノベーションはプレイヤーが多いほど加速します。これから様々なイノベーションが生まれると思います。

そして、従来のエンジンは少数になり、新たなシステムがとって代わるのではないでしょうか。

参考文献

「自動車用リチウムイオン電池」金村 聖志/編著 日刊工業新聞社

化学 2012年7月号

オーム 2016年5月号

本コラムは「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント