不良や事故の原因は、「設計不良」「工程設計不良」「故意の手順不遵守」「うっかりミス」の4種。人間はミスをするため、自動化・多重化、ポカヨケ、フールプルーフ、フェイルセーフ、FMEA、FTA、DR、チェックリストなどで対策を講じ、費用対効果を考慮したリスクマネジメントが重要である。

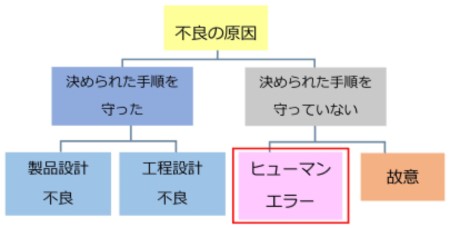

不良・事故の原因

手順を守ったかどうか

ものづくりにおいて人間のウッカリミスやヒューマンエラーは、時に重大な事故や多額の損失を引き起こしています。問題が起きるたびに、原因の是正や再発防止に取組み、次は全く別の原因で発生します。こうして対策はモグラたたきになってしまい、終わりません。

不良や事故の原因は、図に示すように4つに分類できます。

図1 不良(事故)の発生原因

1. 決められた手順を守っても起こる不良(事故)

不良(事故)には、決められた手順を守って確実に作業したのにも関わらず、起きてしまうものがあります。

【原因1製品設計の不良】

元々、製品の設計に問題があれば、求められる結果(精度や機能など)が実現できません。この場合は後工程がどれだけ努力しても、製品設計を変更しない限り、不良は解決しません。

【原因2工程設計の不良】

製品設計に問題はなくても、製造方法や作業方法、つまり工程設計に問題がある場合です。

例えば「コストダウンのために本来研削加工をすべきところを切削加工で仕上げた」、「プレスでなければ出せない精度だが、ロットが少ないため金型を製作するとコストが高くなる。そのため板金加工で製造した」などです。

製品設計は、工程設計と密接に関係しています。製品を開発する際は、製品設計と工程設計は密にコミュニケーションを取って、その製品に最適な工程設計をする必要があります。

コミュニケーションに問題があり、工程能力を超えた部品を設計したり、目標とする機能を実現するには不十分な設計るのに、部品精度を上げることで解決しようとすることがあります。そして、工程設計に負担をかけます。

往々にしてこのような問題の解決は莫大な時間と労力がかかっています。

2. 決められた手順を守らなかったために起こる不良

故意に守らなかった場合と、守ろうとしていたのだけれど、うっかりして守らなかった場合があります。

【原因3 故意に守らなかった】

故意に手順を守らなかった場合も、ヒューマンエラーに分類されることがあります。しかしこの場合は、当事者がルールを守ろうとしない限り問題は解決しません。

多くの場合、ルールを守りたくない、あるいは守れない理由があります。

そこで、当事者から理由を聞き取って調査します。

例えばルールを守らず、安全スイッチを無効にして作業している機械は、安全スイッチが効いていると、

- 著しく作業性が悪い

- 安全カバーを閉めなければならないために内部が確認できない

などの理由が判明します。

この場合は、安全スイッチが効いていても作業性が悪化しないように作業の仕方を改善したり、安全カバーを閉めても内部が確認できるように窓やカメラモニターを取り付けて対処します。

【原因4 手順を守ろうとしたのに守っていなかった】

当人は守ろうと努力をしていて、しかもほとんどは的確に作業しています。

にもかかわらず、ごくたまに発生するミスが大きな問題を起こします。

このような本人の意思に反して、うっかり行ってしまうミスを、ここではヒューマンエラーと呼びます。

人はミスをする生き物

ヒューマンエラーを完全になくすのが難しいのは、人は本来ミスをする生き物だからです。

偉大な発見や発明の多くは、ミスや失敗から生まれています。従って全て悪と決めつけることもできません。かといってヒューマンエラーを許容していては、一つのミスが大きな事故や損失をもたらしてしまいます。

コンピューター化、多重化でミスゼロに

実は、ヒューマンエラーを完全になくすことは、可能です。

人がヒューマンエラーの原因ですから、コンピューターにより自動化・無人化し、人による作業を極力排除し、さらにシステムを多重化すればミスを完全になくす事ができます。

仮に1個所でエラーが発生しても、システムは多重化されているため正常に動作します。こうすればミスのない仕組みも不可能ではありません。

非常にコストのかかる方法ですが、宇宙開発のようにコストをかけてでも確実に実行することが求められる分野では行われている方法です。

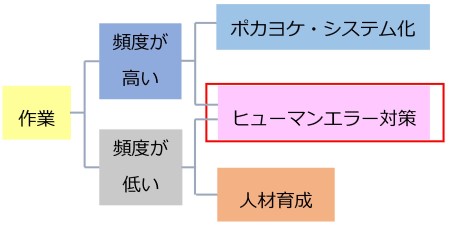

大量生産では、システム化とポカヨケ

現実には、ミスの発生する頻度とミスが起きた時の損失費用から、経済的に見合ったヒューマンエラー対策が行われます。同じものを大量につくる大量生産では、コストをかけてもヒューマンエラーを防止する価値は十分あります。

この中でポカヨケは、比較的低コストでヒューマンエラーを防止する良い方法です。

多品種少量生産ではヒューマンエラー対策

多品種少量生産では、製品の形状が毎回全く変わってしまうこともあります。この場合、毎回新しいポカヨケを設計しなければならず費用対効果を考えると現実的でありません。

その場合、コストをあまりかけずに効果のある対策が必要です。これをヒューマンエラー対策と呼びます。

図 ポカヨケとヒューマンエラー対策

ヒューマンエラー対策は、ポカヨケのように完全にヒューマンエラーを防ぐことはできません。しかし、今までの何もしない状態よりは、発生確率を下げる事ができます。しかもポカヨケよりコストがかからず、様々な製品に対応できます。

例えば、複数の部品をピッキングする場合、

【ポカヨケやシステム化】

- ピッキングする部品をランプが点灯して知らせる。

- 部品をピッキングする際にバーコードやRFIDで照合する

製品が頻繁に変わる場合は、製品に合わせた仕組みの構築が必要になります。

【ヒューマンエラー対策】

- 間違いやすい品番の表示に色を付け、手順書の部品の表記も同じ色にする。

- 品番の表示だけでなく、品名や使用部位も表記する。

- 間違いやすい似通った部品は隣り合って置かない。

こうすることでコストがあまりかからず発生確率を下げることができます。費用対効果を考慮して、最適なやり方、仕組みを構築します。

【毎回新しい作業】

毎回全く新しい製品の場合、作業者には高い能力が求められます。このような場合、不良を減らすのに作業者の能力向上が必要です。

従って、1度に数個しか流れない製品でAさんはミスなく行うが、Bさんはミスが多発する場合、原因は、ヒューマンエラーなのか、Bさんの能力の問題なのか、この点を見極める必要があります。

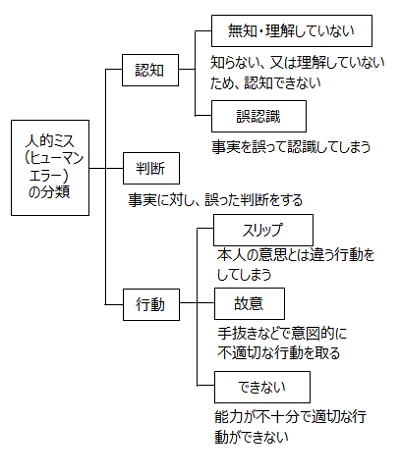

ヒューマンエラーの分類

ヒューマンエラー対策のためには、その発生原因を理解する必要があります。人が作業を行う場合には、認知→判断→行動のプロセスを経ます。

このそれぞれにヒューマンエラーが起こることがあります。

図 ヒューマンエラーの分類

以下に個々のヒューマンエラーの原因と対策を述べます。

認知

認知段階でのヒューマンエラーには、無知・理解してない場合と、事実を誤って認識する場合があります。

【1】無知・理解してない

原因として、伝えることの難しさがあります。

口頭では、伝えた内容を相手が

- 正確に聞き取っていない

- 正確に理解していない

このような場合は少なくありません。

図 的確に伝えることは難しい

これは伝える立場、聞く立場それぞれの感情や考えが入り、バイアスがかかってしまうためです。また言葉だけでの伝達は、伝えられる情報には限りがあります。

十分に伝わっていないとき、聞き手も何がわからないかわかりません。

そのため、質問もできません。

【対策】

- 確実に相手に伝わるように文書や掲示板など伝える方法を改善する

- 相手に伝わっているか確認する(確認会話)

- 分らない時に気軽に聞ける環境に改善する

などがあります。

【2】誤認識

- 誤って認識してしまう原因は、

- 忘れる

- 記憶が変質するという記憶の問題

- 差が小さくて見落としてしまう

- 周りの情報が多すぎて誤認識する

などがあります。

【対策】

作業途中の状況を記憶に頼らないように、

- メモやホワイトボード、パソコンやタッチパネルなどの他のものに記録する

- 見間違いや見落としが少なくなるように対象物の表記を大きくする

- 周りの余分な情報を減らして惑わされないようにする

などがあります。

判断

情報は正しく認識したが、誤った判断をする原因は

- 判断プロセスが複雑

- 認知的不協和のためやり方が感覚と異なる

- 思い込みや先入観により直感による判断が間違う

- 複雑な作業を同時に行う

などがあります。

【対策】

- 複数の作業を同時に行わない

- 判断は必ず二択にする

- 動作の方向と習慣を一致させる

- 思い込みや先入観を事前に排除する

などがあります。

行動

行動によるヒューマンエラーは、

- スリップ

- 故意

- できない

の3つのパターンがあります。

【1】スリップ

本人は正しい動作をしようと思っているにもかかわらず、間違った動作をしてしまうことです。

原因は、

- 集中力が低下

- 心離れなど一瞬不注意となる

- 似ているために間違う

- 重要なことや目立つことに注意を奪われミスする

- 習慣化した動作が顔を出す

などがあります。

【対策】

- 集中力が低下しないようにわざと手間をかけさせる

- 心離れが起きるタイミングで注意喚起する

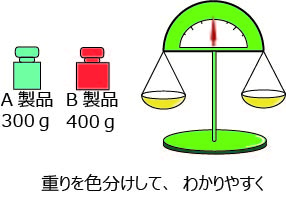

- 違いを大きくする

- 大事なことが最後になるようにする

- 指差呼称を行う

などです。

図 色分けをしてわかりやすく

【2】できない

本人はできると思っているのに、できない場合です。原因は、

- 実力・能力を過大評価している

- リスクを取り過ぎている

などがあります。

【対策】

作業には、ミスが起きても問題が発生しないように安全マージンが取ってあります。

- 実力を測定して安全マージンを確認する

- 安全マージンの必要性を教育する

などがあります。

【3】故意

自ら不適切な行為を選択する場合です。現実には様々な理由により、本人は望んでいなくても自ら不適切な行為を行うことがあります。

原因は、

- 権威による圧力を受けて本当のことが言えない

- 急いでしまう

- 手順が不合理

などがあります。

【対策】

- 適切な判断をするように圧力をかけない

- 合理的な手順に変更する

- 急がせない

- 作業の本当の意味を理解させる

などがあります。

ヒューマンエラーを事前に防ぐ仕組み

ヒューマンエラーを防ぐために以下のような取組があります。

フールプルーフ

操作や取り扱いを誤っても事故にならない、あるいは、間違った操作や危険な取り扱いができない構造や操作体系に、設計しておくことです。

その前提には「人は間違える」「分かっている人だけが使うわけではない」があり、その場合も事故が起きたり、作業者を危険な目に合わせたり、設備が故障しないように設計します。

例として、ギアがパーキングに入っていないと始動しない自動車や左右のボタンを同時に押さないと起動しないプレス機などがあります。

フェイルセーフ

部品の破損や操作ミスをした場合、異常は出るが、できるかぎり安全な状態になるように設計することです。故障や誤操作は起きるという前提で、そうなった時に、自動的に安全な状態に導くように制御や動作、構造を設計しておきます。

例えば、倒れると自動的に消化する石油ストーブや停電・故障すると遮断機が降りて停止する踏切などがフェイルセーフの設計の例です。

フェイルソフト

事故や故障が発生したとき、問題の個所を部分的に停止したり切り離したりして、機能が不十分ながらも運転を継続できるように設計することです。

故障が起きることを前提にして、問題の個所を止めたり、切り離したりして他の機能への影響が波及しにくい構造にして、機能を落としても運転を継続するような仕組みや考え方です。

例えば、旅客機はエンジンに火災が発生した場合、そのエンジンへの燃料の供給を遮断して、残ったエンジンの運転を続けて飛行を続けることができます。

フォールトトレランス

一部が故障・停止しても予備の装置に切り替えて、正常に運転できるように設計することです。

事故や故障が起きることを前提として、重要な機能は複数の機器を用意したり、1個所が交渉しても他へは波及しないようにして、事故や故障が起きてもシステム全体の性能や機能を落とさずに運転を継続できる仕組みや考え方です。

例えば、電源装置を2組用意して、1つの電源が故障しても使用し続けることができるコンピューターや、停電しても自動的に発電機に切り替わって電力を供給するビルなどが、フォールトトレランスな設計の例です。

一方、どんなトラブルでも稼働し続けるようなシステムは、費用が膨大になり、経済的に合いません。そこで継続できる機能や持続時間を限定する(病院やビルの非常用発電機の燃料は数日分のみ備蓄する。)、あるいは機能や性能の低下を許容します。

FMEA (Failure Mode and Effects Analysis:故障モードと影響解析)

製品や工程の設計段階で、事前に発生する可能性のある故障を予測し、その影響を事前に評価します。そしてその影響の大きさに応じて事前に対策を行い、問題の未然防止を図る方法です。図10は、設計FMEAの例です。

FTA (Fault Tree Analysis:故障の木解析)

信頼性や安全性に関し発生する問題や現象を抽出し、それを引き起こす要因を順に展開し、その因果関係をツリー状の図に表し、発生経路や発生要因、発生確率を解析し、対策する方法です。

FMEAが、全体の構成要素から個別の故障モードに展開して、発生する問題を挙げて、それが全体に及ぼす影響を分析するのに対し、FTAは、発生すると重大な影響がある事故や故障を最初に抽出し、その発生要因を展開していく方法です。

FTAは、発生した問題をその要因に展開する必要があり、それには問題発生メカニズムに対する豊富な知識と問題解決力が必要です。このスキルが不足していると課題解決に使えるFT図が作成できません。

実際には原因を解明しただけでは不十分で、解決するための具体的な取組も必要です。そのためにはFTAのスキルだけでなく、様々な問題と発生原因意の知識、それを解決する技法や予防策に対する知識が必要です。

またこのFT図をつくることで、FMEAにおける故障モード予測に活かせる知識も得られます。

DR デザインレビュー(Design Review)

設計の成果物、結果に対して、目的とする機能や性能を達成するか、コストは適正か、また安全性、信頼性、操作性が適正か、生産性、保全性、廃棄での問題、法規制に対する適合など様々な項目を審査し、問題点を抽出し、対策することで問題の発生を未然に防止することです。

DRは、設計審査の訳ですが、単に設計だけにとどまらず、商品企画から製品設計を経て生産準備、販売サービスに至る各段階まで含みます。

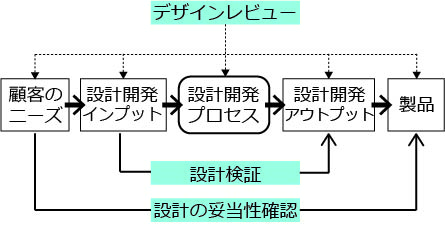

DRと設計検証/設計の妥当性確認の関係

設計検証とは、設計の各段階において、その時点での設計結果が設計に要求されていることを満足しているかどうか確認することです。

妥当性確認とは、最終的に設計の結果として得られた製品や工程が、要求されている内容も含めて顧客のニーズを満たすかどうか、確認することです。

図 DR,設計検証と妥当性確認

設計検証は、製作する製品の仕様が、最初の要求仕様を確実に満たしているかどうか、設計の各段階で確認することです。

一方顧客の求めることは、仕様に明記されているもの以外に様々なものがあります。そのため顧客の使用状況を想定し、仕様に明記されている内容以外にも製品は問題ないかどうか確かめる必要があります。これが妥当性確認で、実機試作品による試験や製品の据付・試運転などにより妥当性確認を行います。

ここでDRは、設計から据付までの各段階で設計検証や設計の妥当性確認の結果を確認し、次の段階に進んで良いかどうか判定するものです。

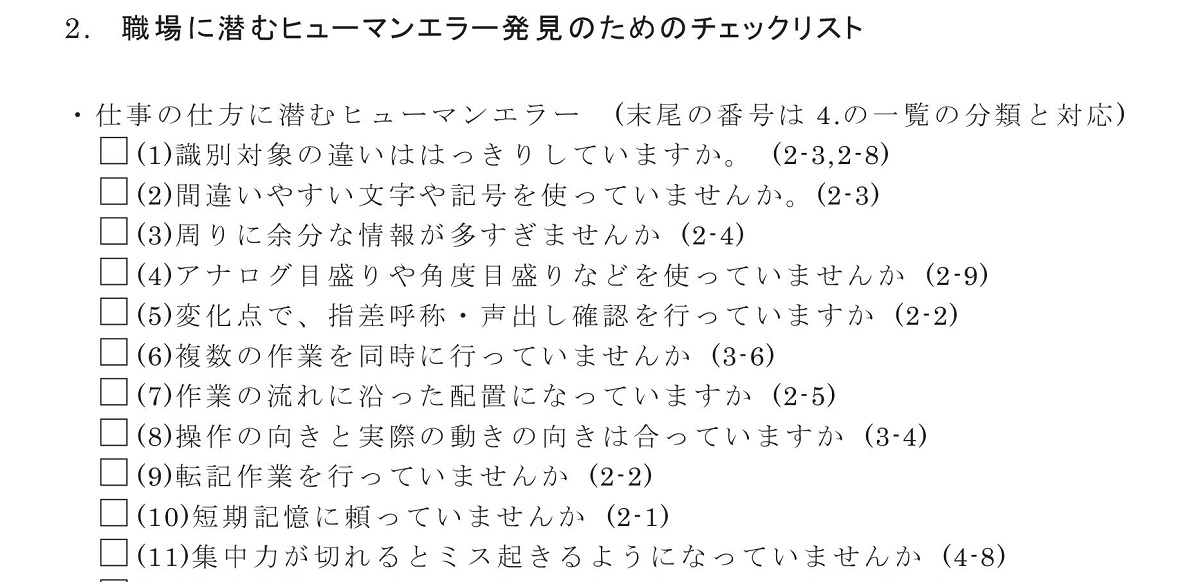

チェックリスト ( check list)

何かをするときに「必要になるモノ」や「必要になる行動」を一覧表にしたもので、確認項目と「〇」「×」、「ㇾ」などの判定があります。漏れなく確認する事ができるので、漏れなく安全に作業を開始したり、必要なものを確実に集めたり、必要な項目を確実に終了したりする場合などに用いられます。

チェックリストに従って確認すれば漏れなく行う事ができるのにもかかわらず、

- チェックリストの項目を実際に確認せずにレ点を記入する

- チェックリストがあっても使わない

など運用上の問題により、チェックリストがあっても事故や不良の発生が後を絶ちません。

図 ヒューマンエラー発見のためのチェックリスト

ヒューマンエラー対策事例

ヒューマンエラー対策で重要なポイントは、以下の3点です。

- 人が行う作業は全て間違える

- 人が行う検査は全て見落とす

- 人が覚えることは全て忘れる

100%良品が必要であれば、完全にミスをしない作業、又は人の作業+確認作業が必要です。しかし、現実には確認作業は、必ず見落としがあります。そのため、さらにチェック機構が必要になり、全ての製品を100%良品保証するためには、かなりコストがかかります。

つまり現実には、ある程度のミスを許容して、ものづくりをしているのが現実です。しかし、ミスがプロジェクトに重大な影響を与える場合は、多額の費用をかけても確実な作業を作り込むことも必要です。

現実的なヒューマンエラー対策は、費用対効果を考慮して、一定のリスクを許容することです。ヒューマンエラー対策にコストをかけすぎ費用対効果が合わなくなれば、収益性が低下し事業の存続ができなくなります。かといって、タカタの例のように想定外のミスにより甚大な被害を顧客に与え、巨額の損害賠償を請求されれば、事業の存続が不可能になります。

従ってヒューマンエラー対策は、その前段階としてリスクマネジメントが必要です。

人間のウッカリミス、ヒューマンエラーについてもっと詳しく知りたい方は、こちらをご参照願います。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント