そのカイゼンはお金を生み出しますか? 中小企業の現場改善の難しさ

こんな話があったとします。

売上が低下、利益が出なくなり、経営が悪化した中小企業に現場改善のエキスパートがきました。

現場のあちこちにあるムダを発見し、改善策を指示しました。

生産時間は短縮、生産性は20%向上し、改善チームは引き上げていきました。

しかし生産量は変わらず、経営に影響はありませんでした。

別の例です。

同様に現場改善のエキスパートが、工程を見直したところ、0.5人の省人化が実現しました。

これにより年間200万円の費用が削減される予定でした。

しかし、結果的に何も変わりませんでした。

これらは、中小企業の改善の難しさを示しています。

最初の例では、改善策により生産時間は短縮するはずでした。

しかし現場は、品種切り替えやトラブルなど、正規の生産以外の時間がかなりあり、一日の適正な生産量が管理されていませんでした。

その結果、作業方法を改善しても、作業スピードがいつの間にか、以前のスピードに戻っていました。

後の例では、0.5人の省人化では、人間を半分にすることはできないため、作業者を減らすことができませんでした。

手が空いた分、作業者にゆとりができただけでした。

多くの改善の本には、改善の考え方ややり方は書いてありますが、改善の成果をどうやって経営に生かすかは、書いてありません。

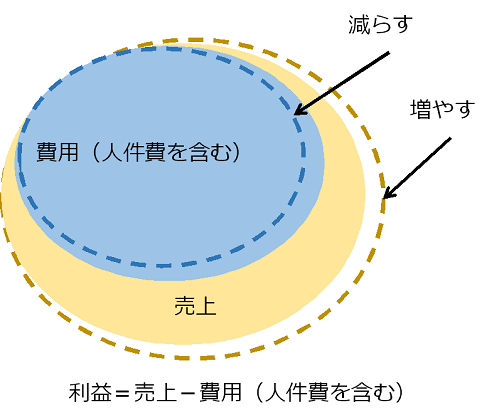

利益を増やし経営を良くするには、二つの方法しかありません。

- 売上を増やす

- 経費を減らす

いずれかです。

生産性を高めた分、売上を増やすことができれば良いのですが、それには受注を増やす必要があります。

一方、経費を減らすためには、リストラで人を減らすか、残業を減らさなければなりません。

これが、作業者が何十人もいる現場であれば、現場改善で省人化できれば、余った作業者を別の仕事に就けることも容易です。

現場管理者は、作業の効率を上げる事に専念すれば良いです。

ところが中小企業の場合、もともと人が少ないので、現場改善で省人化できたとしても、簡単に人を減らすことができません。

また他の仕事に就けようとしても、作業者が他の仕事をするスキルがなかったりします。

従って、中小企業が現場改善で成果を出すためには、最初から成果をどのようにお金に変えるか、考えておく必要があります。

例えば、受注をこなすために残業や休日出勤をしているのであれば、改善で生産性が向上した分、残業や休日出勤を減らします。

そのためには、残業や休日出勤を現場任せにせず管理者や経営者がしっかりと管理する必要があります。

作業者の中には、定時で帰るよりも残業してお金を稼ぐ方を好む人もいます。

また企業によっては、定時で帰るのを「余裕がある」と非難する企業文化があることもあります。

残業の可否を作業者自身に判断させていると、いつまでたっても残業がなくなりません。

ところが受注が減少し、定時で生産が間に合っている場合は、改善してもそれ以上経費は減りません。

あるいは、後の例では、0.5人省人化した分、0.5人分の仕事を与えて、その結果生産性が上がるようにしなければなりません。

ところが品種がよく変わる場合、ちょうど0.5人分の仕事を毎回与えるのは大変です。

以前、トヨタ系の某社のラインを見学した時、組み立てラインで作業者が次工程の手待ちの時、別の部品にボルトをセットしていました。

少しでも空いている時間に、作業をして付加価値を高めようという姿勢に驚きました。

よくあるのは、機械加工現場で機械が自動で加工している時間に、作業者が完成品の検査やバリ取りを行う例です。

これも必要な作業に組み込み、対象者全員に徹底する必要があります。

作業者の自主的な活動に任せると、行う作業者と行わない作業者ができます。

作業スピードを改善して確実に効果が出るのは、コンベアでのライン作業のようにコンベアや設備が一定の生産スピードを生み出している場合です。

この場合、作業改善して生産性が向上した分、コンベアのスピードを上げれば実際の生産時間が短縮されます。

私の経験でもアンドンを設置して、ラインの移動を、時間を決めて強制的に行ったところ、生産性は1年で30%以上向上しました。

しかも日当たり生産台数も生産性の向上に応じて増加しました。

対して、1人の作業者が各工程を巡回しながら、全行程を完成させる1人巡回セル生産を導入したことがありました。

しかし作業ペースが作業者任せの為、スピードは上がりませんでした。

作業スピードは、作業者のレベルにもより、優秀な作業者の現場では、ペースが決められていなくても本当にすごいスピードで生産している現場もあります。

それでも多くの自動車メーカーがコンベアラインで自動車を組み立てていることからも、コンベアによるペース調整機能は有効です。

実際、某自動車メーカーのライン作業を経験した方に聞きましたが、同じ製品を流していても、午前と午後でコンベアのスピードが微妙に変わり、できるかできないかギリギリのペースで流れていたそうです。

従って現場のどこか1個所に、強制的に作業ペースを生み出すような設備を入れれば、改善の効果を生産量の増加に結び付けることができます。

このような現場改善は生産量が右肩上がりに増加しているときは、効果がすぐに出ます。

生産量の増加に対し、増員しなければならないところが、現在の戦力でできるからです。

ところが売上が下降している中で現場改善を行っても、収益の改善に結び付けるのは容易ではありません。

この場合、経営を良くするためには、現場改善と受注増加を行う必要があります。

現場改善で現場に余力をつくり、その余力に新たな受注を入れて、売上を増やします。

今まで残業している場合、残業していても新たな受注ができれば人件費は変わらず、売上は増えます。

実は売り上げを増やすもう一つの方法があります。

それは値上げです。

そんなことができるかと思われるかもしれません。

実は、指値をされている場合でも、受注価格を引き上げることは可能です。

その方法については、別の機会にご紹介します。

ものづくり改善 段取り時間短縮については、こちらから参照いただけます。

ものづくり改善 リードタイム短縮については、こちらから参照いただけます。

ものづくり改善 5Sについては、こちらから参照いただけます。

ものづくり改善 品質改善については、こちらから参照いただけます。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。