本コラムでは、インダストリー4.0の概要とその背景にある技術革新について解説しています。

スマートファクトリーの実現に不可欠なクラウドコンピューティング、ビッグデータ、IoT、そしてIPv6といった要素が詳しく紹介してます。これらの技術を活用することで、従来の制約された生産環境から、データに基づいて最適な意思決定ができる「潤沢な世界」へと移行できます。特に、IoTとビッグデータ解析によって、全ての機器に固有のIPアドレスを付与し、インターネットを通じてデータを蓄積・分析することで、熟練管理者の経験を超える詳細な工程管理や特徴の発見が可能になります。また、オムロンが提唱するFA統合プラットフォーム「ORiN」のような、工場内の様々な機器のデータを統一的に扱う技術が、インダストリー4.0の実現を後押しします。未来のものづくりがどのように変化していくかを示す、重要な技術要素と方向性を提示しています。

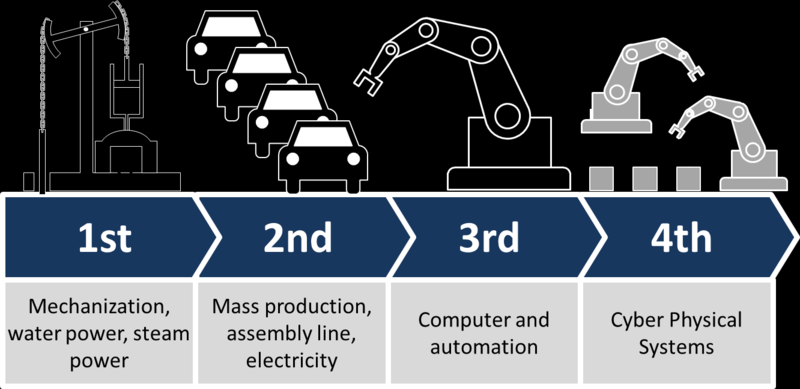

インダストリー4.0とは?

インダストリー1.0 産業革命

18世紀の終わりに起きた産業革命は、蒸気機関の発達により、動力を利用してものづくりを行い生産性が飛躍的に向上しました。

毛織物の生産性は、手工業の時代に比べ飛躍的に高まり、大量の衣類が安く提供され、人々の暮らしは豊かになりました。

その過程の中で、資金を持った人々は工場を経営し、収入を増やし、新たな中産階級、つまり資本家が誕生しました。

Illustration_of_power_loom_weavin

一方当時の工場の労働環境は、劣悪で安全面も不十分でした。そのため事故や長時間労働など様々な問題がありました。

労働者の賃金は低く、新たな格差が生まれるという負の側面もありました。

インダストリー2.0

ワットの蒸気機関の発明から110年経った1879年エジソンが電球を発明しました。これにより大規模な電力の需要が生まれ、発電施設と送電網の整備が始まりました。そして電力網の整備により電気エネルギーが安定して供給されるようになりました。同時に科学技術の発達により、様々な工業製品が大量生産されるようになりました。

20世紀初頭、ヘンリーフォードは、ベルトコンベアを使用した大量生産システムを生み出しました。安価に大量生産することで、自動車は広く普及しました。この大量生産システムは、戦後も、家電製品等様々な分野で生かされました。

インダストリー3.0

1980年代に入ると、コンピューターの発達により生産設備や製造ラインの高度な制御が可能になりました。そして産業用ロボットやNC工作機械が発達し、組立てや加工の無人化が実現しました。

あるいはリレー回路で行っていた設備の制御は、コンピューターを活用したPLC(Programmable Logic Controller)に置き換わることでプログラムプの変更が容易になりました。

これらのロボットやNC工作機械を活用して、完全に無人の製造ラインや、様々種類の製品を自動で製造する設備ができるようになりました。

コンピューターによる多品種少量生産システムFMS(Flexible Manufacturing System)やコンピューターによる統合生産システムCIM(Computer Integrated System)が開発されました。

FlexiblesFertigungssystem

しかし大規模なFMSシステムは、需要の変動や製品の大きさの変化など環境の変化に弱いという欠点があり、その後大きくは発展しませんでした。

GMのCIMによる無人化工場、ヤマザキ マザックの24時間無人のFMsラインなども他社には広がりませんでした。

一方で自動車の組み立てラインなどは、多品種混流生産が進み、1台1台車種や色の違うモデルが生産されるようになりました。そのため部品や製品の流れはコンピューターにより高度に制御されています。ある意味CIMの発展形とも言えます。

GMの失敗

1980年代、アメリカのGMは400億ドルを投じて17工場にCIMを中心とした自動化を行いました。コンピューター化された「かんばん方式」により、開発から生産まで迅速かつ柔軟な連携を行い、受注生産の対応と在庫の縮小を目指しました。

しかし計画していたように進みませんでした。自動化されたハイテク工場はしばしば大きなトラブルに見舞われ、多大な資金を投じたロボットは正常に動きませんでした。

原因はエレクトリック・データ・システムズ社のコンピューターソフトの開発が遅れ、最新鋭のロボットが有効に機能しなかったためでした。

その背景には、自動化に伴う現場の変化を配慮せずに、コンピューターの専門家の主導で自動化を急いだという問題がありました。溶接、組み立て、塗装などそれぞれの工程には、性格の異なるソフトが必要でした。

しかもこれらの工程に一貫性を持たせるのは大きな困難を伴いました。

事前に予知できない異常がどこかの工程で起こった場合、他の工程への影響を防止し、異常に対する迅速に対応することは、コンピューターや記号化されたソフトだけに依存すると、むしろ危険であることが分かりました。

インダストリー4.0

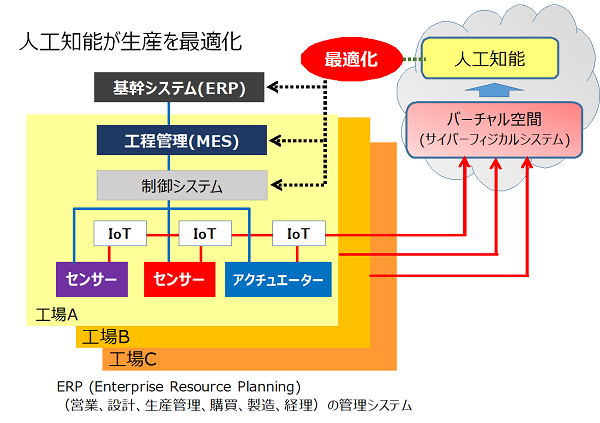

インダストリー4.0のカギは、人工知能による高度な生産管理です。インターネットを使って、あらゆるセンサーや機器から逐一情報を収集することで、今まで考えられない大量のデータを収集することが可能になりました。このデータを、人工知能を使って分析すれば、熟練の管理者以上に高度できめ細かな管理が実現します。

その上、各機器間同士も相互に通信することで、設備間での最適化を行います。各設備の稼働を最適化することで、エネルギー消費を最小化したり、今までのものづくりでは困難な1個1個完全に異なる個別生産を実現します。

ドイツでの取組

このインダストリー4.0は、2006年からドイツ政府が推進してきた「高度技術戦略」により生まれました。その目的は、ものづくりの革新的な研究によりイノベーションを生み出しドイツの高い競争力を堅持することにあります。

「高度技術戦略 2020年に向けた実行計画」には、「気候・エネルギー」「健康・食品」「モビリティ」「セキュリティ」「通信」の5つの重点分野があり、10~15年先を見据えた中期的な目標が掲げられています。ドイツがものづくりのリーダーの地位を維持するためには、目標達成が必須条件と考えメルケル首相自らが活動を推進しています。

スマートファクトリーやスマートホームなどに思い切った予算を振り分け、2025年までに4250億ユーロの経済的付加価値を生み出す計画です。

さらにICT及びデジタル化の力で、5年間で+18%の労働生産性向上を実現すると考えています。

(2015年4月ハノーバーメッセにて、ベックマイヤー政務次官)

各国で異なる呼び名

このインダストリー4.0は、国やメーカー毎に異なる呼び方をしており、混乱しやすいので注意が必要です。また呼び方が異なると、その機能も異なります。

- ドイツ インダストリー4.0

- アメリカ インダストリアル・インターネット(GE)

- IoE(Internet of Everything)シスコシステムズ

- 中国 中国製造2025(中国版インダストリー4.0)

- 日本 共生自律分散制御システム(日立製作所)

- 富士通 スマートなものづくり

- 三菱電機 e-F@ctory

- 日本電気 次世代ものづくりソリューション NEC Industrial IoT

- 東芝 次世代ものづくりソリューション Meister

今までの工場管理とスマートファクトリーの背景

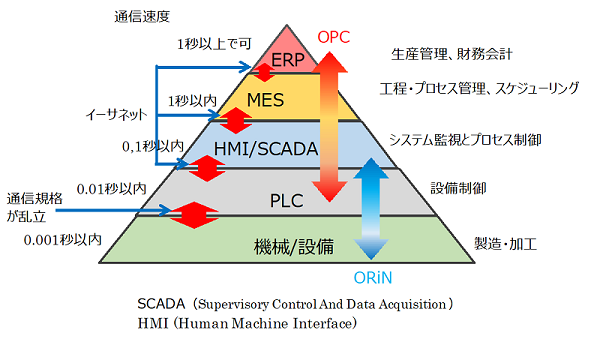

ここで改めて最新の工場のシステムを見ると以下のようになっています。

実作業

設備、加工機械や人が、それぞれ計画に従って製造します。設備や加工機械は、モーター、エアーシリンダー、油圧シリンダーなどの駆動機器と、センサー、カメラなどが組み合わさり、組立や加工を行います。

これらの駆動機器やセンサー、カメラなどは、PLC(Programmable Logic Controller)、専用のコントローラやパソコンなどにより制御されます。

工程計画や工程管理

「個々の設備や人をどのように配置し、どのような製品をいつ生産するのか」という生産計画は、従来は高度なスキルを持った生産管理の担当者が行っていました。

しかし工程が複雑化し、生産品種も増えると、人による管理は限界に達し、工程管理システム(MES : Manufacturing Execution System)を導入する企業が増えてきました。

このMESとは、工場管理者レベルの業務を支援するシステムです。生産計画に基づいて、個々の製造設備に何を、いつ、どれくらい製造するか指示したり、その実績を集計したりします。

近年はその管理サイクルが日刻みから、時間、又は分刻みと細かくなっています。

MESが生まれた背景に製造機械のインテリジェント化があります。PLCの発達により様々な設備が柔軟な制御や通信インターフェースを持つようになりました。これにより、それまで点状に孤立した機械を、協調して制御できるようになりました。

一方、それぞれの工場は固有の特徴があるため、どの産業にもフィットするような汎用型パッケージ商品はなかなか現れませんでした。

近年は、多くの製造業で、誰が、いつ、何を製造したか、製造履歴の管理(トレーサビリティ管理)が必要になってきました。そのため、バーコードや端末での入力を行うようになりました。

このMESには、生産完了をリアルタイムで管理するPOP(Point of Production)や各工程の計画を行う生産スケジューラなども含まれます。

生産管理、資材管理

販売予測や受注実績に基づき、生産計画が立てられ、資材発注や納期管理が行われます。従来は、各企業が自社専用のシステムを使って行っていました。

近年は生産計画、販売、在庫管理、購買などを統合したERP(Enterprise Resource Planning)を導入するケースが増えています。

ERPには、実績に基づき個々の製品の原価の計算や、生産計画に基づき自動的に資材を発注する機能(MRP)も含まれることがあります。

制約された条件から、「潤沢な世界」へ

今まで、様々なデータを活用する際に以下の制約がありました。

- ハードディスク、メモリ容量によるデータサイズの制約

- 通信回線の速度によるデータ量の制約

- データを分析するコンピューターの処理能力の制約

- データを収集する機器のコストの制約

しかし、近年これらの制約は大幅に小さくなり、従来は不可能であった大量のデータを扱うことができるようになりました。「制約された世界」から「潤沢な世界」に移行しつつあります。

「潤沢な世界」のカギ クラウド・コンピュータティング

クラウド・コンピュータティングにより、誰もがスーパーコンピューターの性能を自由に使える時代になりました。グーグルは、100万台以上のサーバーを分散処理することで、膨大な演算を高速で実行しています。そのグーグルのGmailなどのサービスは、今は誰もが無料で利用出ます。そしてグーグルは膨大なGmailのデータを蓄積し自社で分析しています。

これは技術の進歩によりハードディスクやSSDなどの記憶装置のコストがどんどん下がってきたからです。またスマートフォンの普及に伴い、データ通信量はどんどん増えています。それを支えるために通信速度は速くなり、今やデータ通信の際、データの大きさを気にすることはなくなってきました。

潤沢な世界では、情報をいちいち選別せず、収集できる情報はすべて集めて、強力なコンピューターを使って分析することができます。

ビッグデータと検索技術

従来は、データベースに蓄えたデータを分析していました。データベースは予めデータの構造を設計し、その構造に従ってデータを格納します。分析は格納したデータから必要な要素を抽出して行います。そのためデータベースをつくる際、最初のデータ構造の設計が重要です。後からデータを追加すると、場合によってはデータベースの再構築になることもあります。

クラウド・コンピューティングによる強力なデータ処理能力と検索技術の進歩により、ランダムに収納された構造化されていないデータから、様々な特徴や共通点を抽出できるようになりました。これがビッグデータ解析技術です。

その結果、今まで価値がないと思われた情報も膨大な数を分析することで、役に立つ情報を導き出せるようになりました。

グーグルなどの検索エンジンがインターネットで検索する技術も同様です。検索エンジンは、キーワードに関連する膨大なWEBページの中で、最も有益なページを順番に表示します。

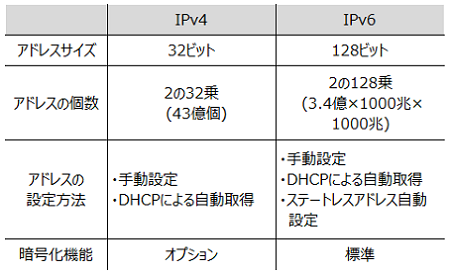

IoTと、Ipv6

全ての機器をインターネットに接続するIoTが脚光を浴びています。実は、従来も制御機器やコントローラはLANで接続されていましたし、機器によってはインターネットにもつながっていました。現在のIoT技術がそれらと異なるのは、全ての機器が固有のIDを持つことです。これによりあらゆる機器の情報を世界中から集めることが可能になりました。

これはIpv6の普及によるものです。

インターネット上のコンピューターの番地(IPアドレス)は、従来はIpv4でした。Ipv4は32ビットで43億種類ありました。しかし世界中のコンピューターの数の増加に比べ十分でなく、IPアドレスの枯渇が問題でした。そこで、128ビットのIpv6が普及しました。

これにより全ての機器をインターネットに接続し、固有の番地を割り振ることができるようになりました。

スマートファクトリーとは

では、スマートファクトリーとは、どのような工場でしょうか。

ひと言でいうと、人工知能により高度に最適化された工場のことです。

では、今までの工場との具体的な違いは何でしょうか。

そのキーワードは、3つあります。

- サイバーフィジカルシステムと人工知能、機械学習

- IoTとビッグデータ解析

- 標準化(OPCとORiN)

サイバーフィジカルシステムと人工知能、機械学習

手元のデータを解説すれば、ビッグデータ解析はできます。そして分析結果を元に製造条件を変えるとどのように変化するのか、予測できればより正確な工程のチューニングができます。

そこで、コンピューター上に仮想の工場のモデルをつくり、工程条件を変更して結果をシミュレーションします。この仮想工場のモデルがサイバーフィジカルシステムです。

コンピューター上でシミュレーションするために、短時間で何度も条件を変更する事ができ、シミュレーション上で最適解を見つける事ができます。シミュレーションと最適条件を見つける作業に、人工知能による機械学習が使われます。

IoTとビッグデータ解析

センサー、モーターなどの全ての機器に固有のIPアドレスをつけて、インターネットにつなぎます。各機器で起きたことは、全てインターネットを経由して蓄積されます。これを、ビッグデータ解析技術を用いて分析することで、今までベテランの管理者でも気づかなかった特徴や、きめ細かな工程管理を実現します。

標準化(OPCとORiN)

多くの機器がネットワーク上で接続される際に重要なのは、インターフェースの共通化です。ドイツでのインダストリー4.0でも、標準化が最大の課題となっています。これについて、以下の3つの取組があります。

1. OPC(OPC-UA)

現在、ERPやMESなどの上位システムと、PLCやパソコンなど設備を制御している機器とデータ通信を行う場合、通信のやり方が各社バラバラなため、それぞれのメーカーに合わせてアプリケーションを開発しなければなりません。そこでシステムと制御機器の通信ソフトの標準化の取組としてOPCがあります。

異なるメーカーの制御機器同士の通信は、異なる国の言語を話すようなものです。そのためPLCと上位システムを接続する際は、それぞれ固有の翻訳を行う必要がありました。しかしOPCという共通言語に対応していれば、どんな制御機器や上位システムも自由に通信ができます。

OPC-UAは、マイクロソフトが開発したプロセス制御向け規格のOLE/ COM/ DCOMから発展したものです。応答性は劣るものの、セキュリティーレベルが高くプラットフォームに依存しないでメーカーやOSを問わず、柔軟に通信ができるという特徴があります。

OPCを使うと、さまざまな上位システムとPLC等のFA機器を簡単に接続することができ、装置毎に使用するシーケンサメーカが違う場合でも、OPCに準拠したインターフェースで、上位システムを構築すれば修正せずに使用できます。

2. ORiN

以前は、センサーやモーターと、PLCなどコントローラとの接続は、直接配線するアナログ接続でした。今日では、高度なセンサーやモーターの中には、LANでデータ通信を行うものが増えてきました。あるいは配線を減らすために、センサーの近くに通信ターミナルを設け、通信ターミナルとセンサーは直接配線し、通信ターミナルとコントローラは、LAN等で通信することも増えてきました。

この通信方式は、PROFINET、EtherCAT、EtherNet/IP、CC-Link、MECHATROLINKなど様々な方式があります。

例え通信方式が同一でも、メーカーが異なると通信するデータの定義が異なりPLCやコントローラのプログラムを変えなければならないという問題がありました。

そこで1999年度からNEDO(新エネルギー・産業技術総合開発機構)の3ヵ年プロジェクトとして,日本ロボット工業会のオープンロボットネットワークインタフェース開発専門委員会から生まれたのが、日本初のFAインターフェースの標準規格ORiNです。

ORiNの特長は、次の通りです。

- 統一されたアクセス方法とデータ表現を提供

- 変数だけでなくファイルのアクセスが可能

- ロボットを始めとする各種機器に容易に適用可能

- ORiN を適用するために装置の改造は不要

- XML データを介した他システムとの連携が可能

- 特別な対応無しにインターネット経由でのアクセスが可能

ORiNに準拠した機器を使用することで、開発したプログラムは、どのセンサーを使用しても、機器の内部状態値の取得,ロギングデータの取得,動作指令などを行う事ができます。

従来.これらプログラムの開発は,機器固有の通信手段を使用するため、機器構成に依存した『一品物』となってしまい、異なる機器構成のラインへの適用には多大な労力が必要でした。また,開発工数の増大は信頼性や保守性の低下を招いていました。

それに対して,ORiNを用いたプログラムは、機器構成に依存しない『汎用品』となり、コスト,開発期間を短縮し,高い信頼性と保守性の獲得が可能となりました。

以上がインダストリー4.0、及びスマートファクトリーの概要と技術です。

では、これが実際のものづくりにどのように活用されているのか、

これについては次の経営コラム「インダストリー4.0はものづくりを変えるのか? その2」でご紹介します。

本コラムは「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント