本コラムでは、インダストリー4.0の具体的な活用事例に焦点を当てています。特に、サイバーフィジカルシステムを用いた生産性の向上について詳しく解説されており、仮想空間で最適な設備や人員配置をシミュレーションすることで、現実の工場におけるムダを削減できます。さらに、複数の工場データを解析することで、熟練管理者の経験則を超えた最適な条件を導き出せる可能性も示唆しています。オムロンの事例を挙げ、IoT技術による実装ライン全体の可視化と改善で生産性を30%向上させた実例を紹介し、製造現場でのビッグデータ活用の重要性を強調しています。

最近脚光を浴びているインダストリー4.0とスマートファクトリー、

経営コラム76号では「過去からのものづくりの変化とインダストリー4.0を取り巻く要素」について解説しました。

今回はインダストリー4.0の活用事例について述べました。

インダストリー4.0の実例

インダストリー4.0の実際の活用は、大別すると

- 生産性の向上

- 熟練の技能の見える化

- 開発の効率化

- より高度なサービス

などです。

生産性の向上

ムダのない管理の行き届いたように見える工場でも、設備や人の配置を細かく見てみると、機械の空き時間や作業者の手待ち時間があることがあります。

実際には、今の工場はつくるものの品種や生産量が変動するため、それぞれの時点で最適な設備や人の配置が変化します。

そのためベテランの管理者でも、変化する状況に応じて空き時間が全くないような設備や人の配置を行うことは容易ではありません。

しかしサイバーフィジカルシステムを用いて、コンピューターの中にあるバーチャルな生産ラインであれば短時間に何度も構成を変更して最適な設備や人の配置を決めることができます。

それを積み重ねれば、最初から最適な配置がわかるようになります。

さらに複数の工場で発生するデータを一緒に解析すれば、工場間でのばらつきも考慮して最適化できます。

また今まで個々の設備の使用条件は、熟練の管理者が最適な条件に調整していますが、複数の工場で発生するデータを解析することで、より最適な条件を導く事ができます。

オムロンの取り組み

オムロンは、富士通と共同でIoT技術を用いて、自社の実装ラインで発生するデータを集計し、實相ライン全体を見える化しました。

設備単体での稼働時間、停止時間では見えなかった設備間のロスを、ライン全体で稼働時間をチャート化することで見える化しました。

これを解析し、製品の流れを改善することで生産性を30%向上させました。

富士通ものづくりナビゲーションシステム

富士通では、工場のものづくりをナビゲーションするシステムとして開発 / 製造データから統計モデル、設計モデルをつくり、そのモデルから製造状態の予測に取組んでいます。

そして予測される品質、加工費、リードタイム、機能、性能マージンなどが、設計値とどれくらい開いているかを数値化し、開発・製造現場にフィードバックします。

これにより、製造現場と開発現場の双方の改善を促進し、改善の横展開を高速化します。

Nobilia(ノビリア)の1個づくり

ドイツのNobilia(ノビリア)は欧州最大のキッチンメーカーで、毎日2600セット、年間58万セットの高級キッチンを生産し、その全てが特注仕様です。

これらを人件費の高いドイツ・ウェストファリア地方で生産しています。

在庫された加工済み部品からERP・MESが注文ごとに必要な部品をピッキングし、個体識別用のRFIDタグやバーコードを付けます。

全ての部品にIDがあるため、その部品が、どの顧客から注文を受けたキッチンの、どこに収まる部品で、いつどこに届けられる必要があるのか、を部品ごとに把握できます。

その結果、組み立て工程のリアルタイムでの最適化と、不具合発生時の個別の原因究明を効率良く行うことができます。

ノビリアでは、自社の生産方式を「Manufacturing by Wire」と呼んでいます。

後工程で全部品にIDを持たせ、工程を自動的に組み替えています。

従業員2500人で売上高は1300億円に近く、従業員1人当たりの売上高5200万円はインテルとほぼ同額という高い競争力があります。

熟練技術の見える化と人の作業のアシスト

IoTやAI技術を用いて、熟練作業者の動きを見える化し、熟練作業者でなければできなかったことを未熟な作業者でもできるような取り組みが行われています。

例えば、熟練作業員の効率的で無駄のない動きを、熟練作業員に持たせたGPSの位置情報や、ライブカメラの情報、身体に取り付けたセンサーから取り込んだ身体の動き方などから分析します。

そして多くの熟練作業員の動きを収集し、最も効率的な動きを導き出し、これを新人作業者に指導して生産性を向上する取組が行われています。

NTT東日本のIoTの取り組み

東日本電信電話(NTT東日本)は、3000以上の局舎のネットワーク機器を日々管理しています。

保守作業では、作業者は指示書を携えていきますが、数百数千の機器、ケーブルから、対象の指示書を探すのに時間がかかりました。

また全ての機器やケーブルには番号が振ってありますが、数が多いために特定に時間を要していました。

音声で遠隔オペレーターと連携しながら作業を進めていますが、空調などの騒音のため、音声が聞こえないという問題がありました。

そこでエプソンのスマートグラスを導入し、ハンズフリーでの作業、双方向の音声通信を実現しました。

さらに作業者の視野内にある機器を、遠隔地のオペレーターが画面で確認することで作業効率を高め、また作業位置までの誘導がスムーズになりました。

監視端末の画面上で機器を丸で囲むと、現地作業者には、オーバーレイ表示された図形が見えます。

その結果指示が確実に伝わるようになりました。

開発の効率化

富士通の取り組み

仮想大部屋会議

各部門や各技術の専門家が集まって最適な製品を実現する「摺り合わせ型開発」は日本のものづくりの強さの源泉と言われています。

一方一か所に関係者が集まるために、移動距離や時間の制約のため、タイムリーに会議を行うことができず開発期間が長くなりました。

そこで仮想 / 現実のあらゆる情報を手元に集約・可視化し、仮想と現実を融合し、離れた場の雰囲気を感じる仮想大部屋会議に富士通では取り組んでいます。

必要な時、必要な所に自らの分身をテレポーテーションする感覚で、開発リードタイムを大幅に短縮することを目指しています。

設計/検証の自動化

過去の設計事例や試行錯誤の結果を蓄積し、機械学習を活用して、新たに設計したものに対して、その結果をコンピューター上で予測します。

機械学習により設計ミスを事前に発見し、つくる前に設計結果を修正することで、設計ミスの抑制と試作・修正の工数を低減します。

薬品サンプルのスマートグラス活用

前田建設工業株式会社 技術研究所は、年間約500件の現場から、土壌や地下水のサンプルの分析を行っています。

この分析が終わらないと契約や工事が進まないため、1日も早く結果を出す必要がありました。

分析に用いる薬品は150種類以上で、うち毒劇物が7割を占めています。

毒劇物は分析に入る前に製品安全データシート(MSDS)の確認が必要でした。

MSDSは分厚いバインダーに閉じられページをめくって検索していました。

そこでスマートグラスを活用して、薬品棚にある薬品を見ると、薬品瓶に貼った「QRコード」をカメラが認識し、MSDSのデータを自動的にスマートグラスに映すようにしました。

薬品瓶を手に取る前にどのような保護処置が必要なのかが分かり、保護めがねなどを装着できるようになり分析時間が大幅に短縮しました。

より高度なサービス

全てのセンサーや機器をインターネットに接続することで、実際の製品の使用状況や摩耗の程度を検知して、早期に保守をすることができます。

工業製品には、メーカーが「寿命」としている時期がありますが、必ずしも全ての機器が「寿命」の時期に正確に故障する訳ではありません。

「寿命」を遙か超えて使える場合もあります。

そこで大量のデータを分析して寿命を正確に予測します。

まだ使えるものを最後まで使い切ればコスト削減になります。

また保守だけでなく、設備や機器の稼働状態を監視することで、ムダを発見したり、効率の良い使い方を提案するなど新たなサービスが生まれています。

GEのサービス

ジェネラルエレクトリック社(GE)は、インダストリアル・ネットワーク事業を展開し、航空機(エンジン)、発電所(タービン)、医療機器などをネットワークで結び、ビッグデータを活用してより効率的な使い方やコスト削減を提案してきました。

顧客に対してエネルギー生産性を年率1%改善することをコミットして、顧客に提案しています。

例えば、ジェットエンジンに組み込んだセンサーのデータと、その時の気候や整備状態、機体に関するデータを解析し、空港への進入路やエンジンの出力の調整をエアアジア社に助言しました。

その結果、エアアジア社は燃料を節約でき、1000万ドル/年のコストを削減しました。

あるいは風力発電機に組み込んだセンサーから送られる温度、湿度、風速、風向などのデータを分析し、その時の気象条件に最適な羽根の角度に調整しました。

その結果、発電量は最大5%増え、利益が20%増加しました。

コマツの取り組み

KOMTRAX

建設機械大手のコマツは、建設機械に搭載されたGPSや各種センサーから、個々の建設機械の状態を収集します。

収集するデータは、車両の位置情報、車両の稼働時間、作業内容、燃料の残量、エンジンの負荷などです。

これらの情報は、ユーザーや販売代理店に提供されます。

これらの情報から、建設機械が、エンジンを切らずに休憩してないか、エンジンをかけた時間分の仕事をきちんと作業したかをチェックしています。

また、盗難した場合には、GPSで場所を特定し、遠隔操作で作業を止めることもできます。

部品交換のタイミングは、使用される環境で異なりますが、これも適切に指示します。

KOMTRAX

ICT建機「スマートコンストラクション」

ドローンを使用して、10~15分の間に数センチピッチで工事現場の測量を行い、1日後には現場の詳細な三次元データが完成します。

施工完成図から作成した完成後の三次元データと比較し、施工すべき範囲や土量を正確に算出します。

この施工データは、ICT建機に転送され、現場では正確に施工できます。

さらに熟練オペレーターのノウハウも数値化して搭載しているため、初心者でも熟練者並みの仕事ができます。

さらに油圧ショベルにステレオカメラを搭載し、手作業や他社の建機で施工したところもモデルに取り込むことができます。

このシステムを2015年2月から提供し、現在1000か所の工事現場で活用されています。

インダストリー4.0での疑問

インダストリー4.0の目的は?

IoTやスマートファクトリーはあくまで手段であり、目的はこれを使ってどのようなものづくりをするかです。

インダストリー4.0について、多くの人が実感できないのは、どのように変わるのかがはっきりとしていないことです。

確かに個々の技術や人工知能、機械学習などの情報は手に入ります。

しかしそれを活用して、ものづくりの変わった姿が実感できません。

実はメリットは二つしかありません。

- 生産性が向上 (時間当たりの生産量が増加)

- 品質が向上 (不良が減少、又は今までできないものができるようになる)

この二つのいずれかが実現しなければ、投資を回収できません。

そしてインダストリー4.0はドイツ政府の主導で始まり、それにシステムベンダーが乗っかった状態になっています。

実際のドイツの事例を見ると、1個づくり、多品種少量生産は、インダストリー4.0でなくても、日本では今までの工場でもある程度までは実現しています。

かつて大々的にPRされ、今は使われなくなってしまったCIM(Computer Integrated Manufacturing)やFMS(Flexible Manufacturing System)の二の舞ではないかという懸念が生じます。

CIMやFMSはコンピューターのよる中央制御型のシステムでした。

しかし実際の現場では予想できないトラブルや遅れが生じ、中央で制御しきれない点が生じました。

一方トヨタのカンバン方式は、工程の進捗に合わせて、後工程が前工程に取りに行くことで自律的な運用を可能にしています。

その結果、少ない在庫量で効率的な生産を実現しています。

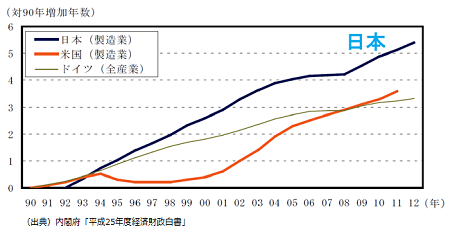

インダストリー4.0でドイツが生産性向上したわけではない

いくつかの記事やレポートは、ドイツの労働生産性が高く、日本に比べてGDPの成長率が高いことを訴えていて、それを間接的にインダストリー4.0と結び付けて論じています。

しかし実際には現在のドイツはインダストリー4.0の成果は出てなく、これから生産性を高めようとしている状態です。

日本企業の設備投資が少ないことと労働生産性が低いことの関係

経済産業省は、日本企業の設備投資が低調で設備が老朽化していることが、日本の労働生産性が低い原因と考えています。

しかし国内市場の拡大がこれ以上望めず、工場の海外展開が進行している企業にとって、国内に設備投資をしないことは合理的な判断ではないかという気がします。

今後大量生産品ビジネスで日本が新興国メーカーとコスト競争で優位に立つことは容易ではありません。

ドイツでは、すでに大量生産型ビジネスから、高付加価値型のビジネスに展開しつつあります。

日本企業もミドルクラス以下の大量生産品(家電、コンピューター、自動車など)は、中国など新興国に明け渡し、新たな高付加価値型に事業を転換する時期ではないでしょうか。

故障予知が故障増加しないか

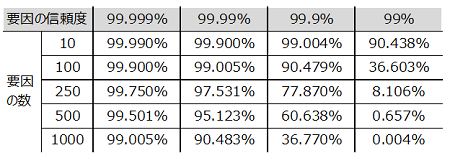

データ収集のために大量にセンサーをつけた場合、装置全体の信頼性は低下します。

センサーの数が10個になると、下図のように信頼性は1個の場合の10乗、100個になると100乗になります。これは、ルッサーの法則と呼ばれています。

(ルッサーはドイツの航空技術者でアメリカのアポロ計画でも信頼性の向上に非常に大きな貢献をしました。)

多くのセンサーを付ける場合、センサー自体の信頼性を高めておかないと、このセンサーが装置の信頼性を低下させかねません。

1個づくりが主流になるのか?

商品が成熟化すると、顧客の個々の要望に応じてカスタマイズする取組が行われます。

一時期は自動車でも10種類以上の内装の組合せが選べるモデルがありました。

しかし実際は特定の色の組合せが売れました。

実は、あまりに種類が多いと顧客は選べなくなるという心理があります。

「完全に顧客の好みに応じて作ります」

と言われても、

「ではお勧めの組合せを教えてください」

となってしまいます。

それは住宅のような商品でもその傾向があります。

逆に洋服や靴のような個人の体形にからむものは、1個づくりは大いにメリットがあります。

未来の工場は1個づくりに向かうのでしょうか。

本コラムは「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント