トヨタ生産方式(TPS)は、ジャスト・イン・タイムや自働化、ムダ排除を柱にトヨタの成長を支えた。しかし、その成功は「生産の平準化」や「高い労働強度に耐える人材」といった特殊な前提条件に支えられている。他社が安易に導入すると、従業員の反発や品質問題、体力低下を招くリスクがある。

トヨタ自動車株式会社 (以降、トヨタ) の生産の仕組み「トヨタ生産方式」(Toyota Production System : TPS)は、かんばん方式など独自の手法で知られトヨタの強さの要因といわれています。

「TPSを導入すれば、コストは下がり生産性は増加する」

と自動車や自動車部品メーカーだけでなく、他の業界や行政機関などもTPSを導入しました。

ではTPSを導入すれば、他の業界でも生産性は増加するのでしょうか?

TPSの解説書には多く成功事例が掲載されています。そしてTPSの導入が失敗した企業は、「トップの決意が不十分」「従業員の改善意欲が乏しい」などが原因とされています。

そこで伊原亮司氏の著作などを参考にTPSの成立過程から振り返り「TPSの本質は何か」、そして中小企業にとってTPSのメリットとデメリットについて考えました。

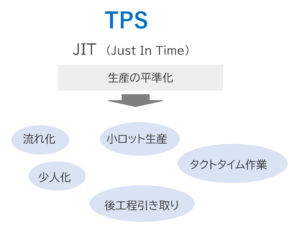

トヨタ生産方式 (TPS)

トヨタの創業者 豊田喜一郎氏は、自動車の生産は「必要な時」に「必要なもの」を「必要な量」だけ生産する「ジャスト・イン・タイム」であるべきと考えました。これを大野耐一氏 (元トヨタ副社長)が具現化したものがTPSです。TPSの代表的な考え方がジャスト・イン・タイム、自働化、7つのムダです。

ジャスト・イン・タイム

ジャスト・イン・タイム (Just In Time : JIT)は、「必要な時」に「必要なもの」を「必要な量」だけ生産する方式です。

それ以前の1950年代のトヨタは、トラックを日産40台生産する会社でした。(トヨペット クラウン発売前) このトラックは需要予測に基づいて計画を立てて生産していました。しかし需要予測は外れることが多く、工場には大量に在庫が発生し、そのため経営が悪化しました。

そこで需要に合わせて「必要な時」に「必要なもの」を「必要な量」だけ生産するJITが考えられました。ただしJITは工程内の在庫(仕掛品)はゼロではありません。工程内には必要最低限の下図の製品(仕掛品)は存在します。JITを実現するためには、以下の5つの手法が採られています。

① 工程の流れ化

各工程の設備の時間を揃えて、工程の開始と完了を同期させます。(同期化)

生産量の変化に柔軟に対応できるように作業者は複数の工程を担当できるようにします。(多能工化)

設備は工程順にレイアウトし、工程順に製品が流れるようにライン化します。

② 小ロット生産化

必要なものを必要なだけ生産するために最小のロット(理想は1個)で生産できるようにします。

生産ロットが小さい場合、品種の切替時間 (段取時間) が長いと生産性は低下します。そのため段取時間の短縮を行います。

③ タクトタイム作業

作業は最適な作業方法を決めて、統一し (標準化)、全員が守ります。(標準作業)

標準作業の時間(タクトタイム)を設定し、その時間で生産します。

④ 少人化

生産量に応じて最も少ない人数で生産するため、生産ラインの人数は固定しません。

生産量が少ない時はラインの人数を減らして、一人当たりの生産性を高く保ちます。

⑤ 後工程引き取り方式

生産計画に基づく従来の生産方法は、後工程の状況に係わらず前工程は計画通りに生産します。(押込み生産) かんばん方式 (後工程引き取り方式) は後工程が使用した分だけ生産します。

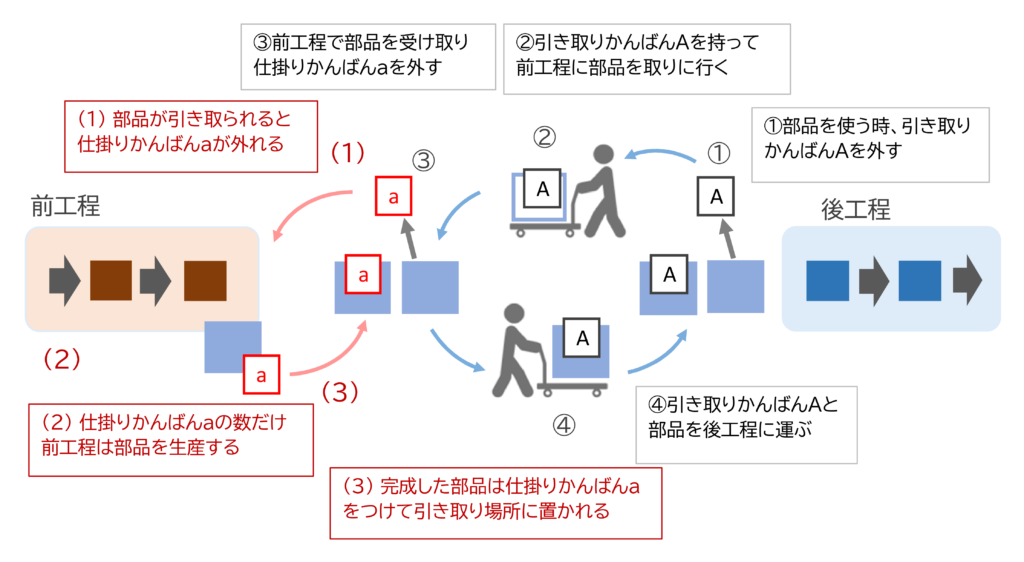

かんばん方式とは?

下図でかんばん方式の説明をします。

【後工程】

① 後工程は部品をラインに投入し、その際引き取りかんばんを外します。

② 運搬係は、引き取りかんばんを前工程に持っていきます。

③ 運搬係は前工程で引き取りかんばんの数だけ部品を台車に積み後工程へ運びます。その際、積んだ部品の数の分、前工程の仕掛かんばんを外します。

【前工程】

① 前工程は仕掛かんばんの数だけ生産します。

こうして後工程が使用した分だけ前工程は生産します。一方前工程がかんばんに従い生産している間、前工程と後工程の間には、後工程が生産を続けられる数の仕掛品 (生産途中の在庫) が必要です。後工程引き取り方式は一定量の在庫が不可欠です。

対して生産計画に基づく生産方式(押込み生産)では仕掛品は必要ありません。ただし押込み生産では需要予測が外れれば大量の在庫が発生します。

⑥ 前提条件 平準化

JITを実現するは、需要が常に一定でなければなりません。毎月の生産量が大きく変動すれば、必要なかんばんの枚数が大きく変動します。生産ラインでは欠品や過剰な仕掛品が生じます。円滑な工程の流れも阻害されます。

TPSの解説書でも「TPSの導入には生産の平準化が必要」と書かれています。しかし平準化する方法は書かれていません。

なぜなら現実には生産の平準化は困難だからです。

自働化

TPSの自働化は「働」の文字を使用します。自働化とは設備に異常が起きたら設備が自ら止まることです。

従来は大量生産では高い生産性を保つために設備は極力止めないようにするのが基本でした。そして大量生産では不良は一定数発生するため、これを検査で取り除きます。

TPSでは、設備が自ら不良を検出し、不良が発生したら直ちに止まるような設備にします。豊田佐吉が発明したG型自動織機は、横糸が切れた時に自動的に停止し不良品をつくらないようにしていました。自働化はこれが起源と言われています。

① 品質は工程で造り込む

「自働化」により、設備が常に良品を製造すれば、不良の損失や不良の手直しがなくなります。検査で品質を保証するのでなく「自働化」により品質を工程で造り込みます。

② 省人化

設備が異常の際に自動的に止まれば、設備の稼働中に作業者が設備についている必要がありません。人と設備の仕事を分離し、人は設備から離れ、より付加価値の高い仕事をします。これが省人化です。

7つのムダ

TPSでは、付加価値を生まない作業を「ムダ」と称して徹底的に排除します。このムダには以下の7つがあります。

① 作りすぎのムダ

必要以上に作れば仕掛品や在庫が増えます。今すぐ使わないものは「手が空いて」いても作りません。

② 手待ちのムダ

手待ちとは、部品や材料の不足、設備の故障、指示が出ていないなどで作業者が待っている状態です。ただ待っていても人件費は発生しているからです。

③ 運搬のムダ

材料や仕掛品をいくら運んでも付加価値は増えません。

④ 加工そのもののムダ

加工は価値を生み出す作業です。だからといって放置せず「本当に必要最小限になっているか」「いっそのこと加工をなくすことはできないか」常に疑問を持つようにします。

⑤ 在庫のムダ

過剰な在庫はその間資金が寝てしまい資金不足に陥ります。しかも保管費用もかかります。トヨタは50年争議(後述)で過剰な在庫により深刻な経営危機に陥りました。さらに在庫は時間の経過とともに陳腐化します。陳腐化して売れなくなれば廃棄することになります。

⑥ 動作のムダ

生産中に手や足をたくさん動かしたり、あちこち歩いても付加価値は増えません。むしろ「動かないで生産できないか」工程や設備の配置を工夫します。

⑦ 不良をつくるムダ

いくら手間をかけて作っても不良品では使えず廃棄されます。たとえ使えても作り直しや修正、選別などの費用がかかります。

以上がTPSの主な手法や考え方です。TPSの解説書の大半がこういった手法やその運用の解説です。

しかしこうした手法は他の業界でも効果的なのでしょうか?

TPSが達成しようとする世界はなんなのか、TPSの成立過程に遡ってみます。

トヨタ生産方式の成立過程

戦後、1950年トヨタはまだ乗用車を生産してなく、トラックを日産40台生産するのみでした。(初代クラウンの発売は1955年)

在庫で経営が悪化したトヨタ

戦後間もない1949年、政府は激しいインフレに対処するため超緊縮予算を取りました。これにより深刻な不況 (ドッジ不況)に陥ります。トヨタを筆頭にトヨタグループ各社の経営は悪化し、賃金引き下げや人員整理をめぐり激しい労働争議 (50年争議) が起きました。

当時のトヨタはトラックを需要予測に基づき「見込み」で生産していました。月の初めは部品が十分に揃わず、組立途中のトラックが工場にあふれていました。月末にはそれまでの遅れを取り戻そうとスピードを上げて追い込み生産しました。

しかしドッジ不況でトラックが売れなくなると、在庫は工場にあふれ、資金繰りに窮して経営は悪化しました。豊田喜一郎氏は、この経験からトヨタの目指す姿として

「需要予測に基づく計画生産でなく、売れた分だけつくるJIT」

と考えるようになりました。

大野氏らによる現場の解体

トヨタの拳母工場の機械工場長だった大野耐一氏はかつて豊田紡織の技術者でした。豊田紡織では、1人の作業者が20台の自動織機を担当していました。それをヒントに拳母工場の機械加工現場で工作機械の自動化を推進しました。従来1人1台担当していた旋盤など工作機械を1人で複数台担当する多台持ちに変え、生産性は大幅に向上しました。

これは今はNC工作機械が主流なので、ボタンを押せばしばらくは自動で加工します。しかし当時は自動と言っても油圧の機械なので、今の機械ほど長く自動で加工できません。その短い時間に別の機械での作業を行うため、綿密な時間配分と正確な作業が求められたと思われます。実際に現場の反発は強く、50年争議では多台持ちの「大野ライン」が労働者から激しく批判されました。

これは、その後大野氏がJIT実現のため、かんばん方式を導入する際にも現場から強い抵抗がありました。こうした現場の抵抗に対して、大野氏はかつての自分の直属の部下、中でも中学卒業後トヨタに入社した養成工と呼ばれた若い社員たちを中心として、自分の考えを浸透させていきました。

そして大野氏は、機械工場長からトヨタ全体にTPSを推進する立場になると、自分が直接指導した若い大卒社員たちを現場に派遣してTPSを浸透させました。大野氏が手を焼いたのは、作業者はかんばんがなくても手が空いたら生産してしまうことでした。

余分な在庫を持たないことを徹底するために、大野氏とその部下たちは、時にはパワハラともいえるような強い言動で現場を強引に改革していきました。(この大野氏の番頭と言われたのが厳しい指導で知られた鈴村喜久男氏でした。作業者は、工場に鈴村氏が視察に来ることが分かると一斉に余分な仕掛品を隠したそうです。

こうした強引なトップダウンの甲斐あってTPSが現場に根付くようになると、現場は標準作業を守るようになり、もうつくりだめはしなくなりました。その後大野氏の後を引き継いだ人たちは、現場で怒鳴ったりすることはなくなりました。大野氏がこのような労力をかけてトップダウンでなければTPSが浸透しなかったのは、当時現場にはたたき上げの職人気質の作業者が多く、今までのやり方を変えさせることが容易でなかったからです。

大野氏の考える能率

かんばん方式は大野氏がアメリカのスーパーマーケットをヒントに考えたと言われています。しかし作家の山本七平氏が大野氏にインタビューしたところ、かんばん方式を考案した本当の理由を語っていました。この時のインタビューは山本七平氏の著書「指導者の条件」に記載されています。

これによると、山本氏が「どういう発想からあのかんばん方式をつくられたのですか?」という質問に対して大野氏は以下のように答えています。(以下「指導者の条件」より引用)

戦後、アメリカの経営学がどっと日本に入って来ましたが、アメリカの経営学は「働かない人間を働かすにはどうしたらいいか、働かせるためにいかなる組織を作るべきか」が主眼になっている。それには第一工程の能率を上げれば、否応なしに第二工程、第三工程にその能率が押されていくので、最初のところでもつとも能率を上げれば最終的に能率が上がる——という形になるのだそうです。

中略 そのとおりトヨタも最初はやっていたのだそうですが、どうもうまく行かない。うまくいっているようだけれども、どうもおかしい。そこで工場に入ってよく見ると、「人ベンの付いている人間と人ベンのついていない人間とがいる」ということを言われるのです。

どういうことかといいますと、「働く」という字から人ベンを取りますと「動く」になります。働いている人間とただ動いている人間がいるという意味です。

そこで大野氏は、動いている人間は価値を生み出していないので他へ移動させたいのですが、この区別が難しいのです。なぜなら、人はあちこちに移動するため、今まで働いていた人間が、次の瞬間にはただ動いているということが起きていました。そこで(以下「指導者の条件」より引用)

「仕事がない人間は動いちゃいけない、その人間は壁の前で立っていろ」という命令も出された。それは本人が悪いのではなくて、係長ないし課長の責任であるから、遠慮なく立ってくれと言ったのだそうですが、日本人は絶対に他人が働いているときに何もしないで立っていることはできなかったそうです。いかに副社長の命令であろうとできない、どんなに言っても、一揆的連帯感から動いてしまうので、いろいろ考えた結果、最後に「各工場はあらゆる方法で最高の能率を上げよ、そしてできた部品は絶対に持ち出してはならない」と命令したそうです。

ですから一時は最終ラインが止まってしまうわけですが、そこで「必要な分だけ前の工程に取りに行け、必要以上は絶対に取って来てはならん」と各工場の連携を遮断したのだそうです。そうしますと、ある部署は部品が余るのです。だんだん滞貨が溜まって自分のいる場所さえなくなった。そこは人間が余っている証拠で、適当に調整を取りながら誰かが「動き人間」になっていたことが分かったのです。

またある部署は最高の能率を上げても部品が余らないといったように、いろいろな現象が現れた。できた製品を次の工程が必要な分以外出させない、ということで、「働き人間」と「動き人間」の数量化ができたわけです。工場というのは困ったもので、いつでも人員が足らないことばかり言ってくる、どんなにしても人員が余っているとは言わなかったが、こうした方法で初めてそれが分かった。そこで「お前のところは人員が余っている、これだけよそへ回せ」という措置をした。カンバン方式の初めはそれだけだと言われるんです。

これが大野氏がかんばん方式を着想した理由のようです。そしてこれを実行するには各現場が最大の能率を発揮しなければ意味がありません。これが過酷ともいえるトヨタの現場の思想的背景にあると考えられます。

そして人員を減らすことに大野氏がここまで執念を燃やしたのは、50年争議で全社員の1/3に相当する2,146人を解雇せざるを得なかったという経験があったからだと思います。

TPSの目指す姿

こうして大野氏たちがTPSを推し進めていった背景には、当時のトヨタと欧米の自動車メーカーとの圧倒的な規模の違いがありました。1955年にトヨペット・クラウンを発売したトヨタの年間生産台数は、乗用車とトラック合わせて4万6千台でした。対してフォードは当時すでに年間200万台を生産していました。当時トヨタは今よりもはるかに多品種少量生産でした。この時代にTPSはつくられたのです。

① TPSの目的と成立条件

こうしてTPSの成立の経緯から、TPSの目指す姿が見えてきます。

【TPSの目的】

在庫を持たず売れた分だけ、つくる

多品種の製品の効率よく生産する。

【成立条件】

受注の平準化 (毎月決まった量の生産)

② 受注の平準化

実は受注を平準化できるのは以下の要因があるからです。

◆お客を待たせることができる◆

自動車は高額でしかも顧客の趣味嗜好が強く反映される商品です。顧客は気に入ったモデルを入手するために納車が半年先でも待ちます。ですから自動車メーカーはどれだけ受注残が増えても生産能力を簡単には変えません。

ところが他の多くの商品では顧客はそこまで待ってくれません。夏の暑い日にエアコンを買いに行って、気に入ったモデルがあっても納期が3か月先なら他のモデルを買います。その点で自動車は特殊な商品なのです。 (誰もこの違いを指摘しないのは不思議ですが。)

◆売り切る力がある◆

しかもトヨタは全国屈指のディーラー網と強力な販売力があります。そのため他のメーカーと比べて販売量が安定しています。それでも販売が不足すれば、ディーラーに割り当てたり、販売奨励金(値引きの原資)を出して売り切ることができます。しかし車種が少なく、販売網もトヨタほど強くない自動車メーカーでは、トヨタのようには受注を平準化できません。

つまりTPSの本に書いてある「まずは生産量を平準化して」という前提は、製品や市場、販売力に影響されるため、実現は困難な条件なのです。

現場の実情

では、TPSの現場の実情はどのようなものでしょうか。

岐阜大学 准教授 伊原亮司氏は、かつてトヨタの現場で期間社員として働いたことがあり、その経験を「トヨタの労働現場」という本に著しています。

熟練不要な作業

伊原氏によれば、トヨタの現場では作業者の多くが期間社員や派遣社員でした。そして作業に特別な技能は必要ありませんでした。最近は期間社員に加えて派遣社員も増え、生産ラインでは約半数が派遣社員という工場もあります。

「ものづくりは人づくり」と言うコンサルタントもいますが、生産ラインで中心となって働いている彼らは、人づくりの「人」に含まれているのでしょうか?

では熟練が不要かというとそうではありません。厳しいタクトタイム内で作業するには、ものを置く位置、手の位置、動作を最適にしなければ間に合わないからです。高い労働強度と作業に慣れ、時間内にできるようになるまで1か月ほどかかったそうです。そして慣れると何も考えずに作業が出来るようになります。そうなると作業が単純な分、時間が経つのが遅く1日が長くなります。

長期間続けられない作業

作業は簡単でも労働強度は極めて高く、伊原氏が担当した作業は、1サイクル30秒、歩行は1日2万歩(15~17km相当)になりました。製品の箱は10~20kg、これを1日に何十回と持ち上げるため、手や腰に大きな負担がかかりました。作業者の大半は30歳以下でしたが、途中で続けられなくなって退職する期間社員も多くいました。

現場は多くの若い期間社員や派遣社員が順に入れ替わることで、労働強度の高い現場を維持しています。一方、現場の正社員は、年齢が高くなり高い労働強度に耐えられなくなれば間接業務に移動します。

形式化するカイゼン

現場の作業者が自ら作業の問題点を改善する「カイゼン」は日本企業の強さと言われています。トヨタではQCサークルは全員が参加します。残業手当も支払われます。しかし伊原氏は「1日の労働の疲労が激しく、とてもアイデアを出す気にならない」と述べています。それでも正社員の人たちは自らの評価もあるので提案を行っていました。

QCサークルと別に現場に専任の改善チームが来ます。彼らは作業を観察して余裕があればその現場から人を減らします。労働負荷はさらに高まり、時間はタクトタイムに間に合わなくなります。そうした環境下で作業者は、タクトタイムに間に合わせる方法を必死で考えます。

そのため人を抜かれないように改善チームが来ると作業者は意図的に速度を落とすこともありました。

品質について

このように労働強度の高い現場は、作業者が作業に十分に注意を払うことができません。実際に現場では不注意による作業ミスも起きていました。伊原氏の担当ラインは「人を活かす」ために意図的に自働化のレベルを落としセンサーも減らしていたこともあって、作業ミスによる不良品が後工程に流出しました。

一方表向きは標準作業の遵守を言われていましたが、実際の現場ではタクトタイムに間に合わせるために自分独自のやり方を早く身に着けることが求められました。実際に時間のかかる部品はかんばんを無視してつくりだめするなどして間に合わせていました。

トヨタだからできる?

このように労働強度の高い現場は、若い人を期間社員として常に補充できるから成り立っています。しかし中小企業は、現場の作業者は正社員も多く定年まで現場で働きます。しかも若い人を採用するのも容易でないため、トヨタのような高い労働強度を強いるのは困難です。労働強度を上げすぎれば高齢者はついていけず若い社員はいやになって退職します。

カイゼンは、このように高い労働強度の中で、時間に間に合わせるためにアイデアを出させています。そのためそこまで作業者に高い負荷をかけられない中小企業の現場ではトヨタのようなカイゼンは困難です。

また中小企業の多くは、人件費の抑制と人材確保のため、外国人研修生や外国人の派遣社員を活用しています。彼らは若く、技能の習得は早い反面、言葉の問題で十分なコミュニケーションが取れません。そのため作業の細かな注意点やカン・コツが適切に伝わっていない問題があります。実際中小企業の現場では、コミュニケーション不足による不良や事故も起きています。

TPSの広がり

トヨタは国内工場へTPSが定着すると、海外工場や下請けメーカーにTPSを展開しました。

海外工場や部品メーカーへの展開

海外工場へのTPSの展開は、文化や労働慣行の異なるため困難を伴いました。北米のケンタッキー工場は時間をかけてTPSを定着させましたが、イギリスやフランスの工場は、TPSの定着は北米に及びませんでした。

トヨタの一次下請メーカーは1967年の関東自工が導入したのを皮切りに順次TPS導入を行いました。1970年からは下請企業との取引にもかんばんが使われるようになりました。これは一次下請メーカーの生産システムもTPSに変える必要が生じたため、その初期には大野氏、鈴村氏が直接指導にあたりました。こうしてTPSが定着すると一次下請メーカーの生産性は向上しました。

一次下請メーカーに定着したTPSは、一次下請メーカーの協力会を通じて二次下請メーカーに展開されました。一次下請メーカーがTPSに則ってかんばんで生産するようなると、二次下請メーカーもそれに倣って生産する必要が生じたからです。

二次下請メーカーで生産された部品は1日に複数便出るトラックに積まれて一次下請メーカーに送られます。一次下請メーカーでその日に組み立てられ、トラックに積まれて翌日にはトヨタの生産ラインに投入されます。

この仕組みが順調に回るには、二次下請メーカーからトヨタまで、不良や設備の故障がなく、滞りなく生産できなければなりません。そのためには継続的なカイゼンが求められ、必要であればトヨタから人材が送り込まれます。こうしてTPSの仕組みの中で滞りなく順調に生産ができれば、下請企業は多くはないけど安定した利益が得られます。

TPSコンサルタント

日本企業の中でもトヨタが売上、利益率とも際立ってくると、その秘訣としてTPSが知られるようになりました。そして企業にTPSを指導する方たちが増えました。このTPSのコンサルタントは3つに分類できます。

① トヨタ、又はトヨタのグループ会社で直接TPSに従事したグループ

② 書籍や研修を通じてTPSを学んだグループ

③ TPSを独自に解釈してオリジナルな手法に発展させたグループ

例 リーン生産方式(ジェームズ・P・ウォマック)

欧米や中国企業は、TPSを①②の指導者から学ぶより、③のリーン生産システムとして学ぶことが多いようです。かんばん、自働化など固有の手法のみが取り上げられ、システムとして体系化して理解するのが難しいTPSよりも、システムとして体系化されたウォマック氏らのリーン生産システムの方が彼らには理解しやすい点もありました。

また①②の指導内容は様々で、トヨタのやり方に忠実に従う指導者もあれば、TPSをより発展させセル生産などを指導する指導者もいます。いずれの指導者も

「トヨタのやり方は正しく、TPSを正しく実行すればムダが減り生産性は向上する」

ことに疑いは持っていません。

しかしTPSの目指すところは

「在庫を持たず売れた分だけつくる」

「多品種の製品の効率よく生産する」

ことです。そしてTPSが成立するためには

「受注の平準化」が不可欠です。

トヨタ生産方式と海外の自動車メーカー

マサチューセッツ工科大学(MIT)教授のジェームズ・P・ウォマックは、アメリカの自動車メーカー、部品メーカー、政府からの資金で日米の自動車メーカーの開発、生産、販売まで幅広く特徴と競争力を分析しました。その結果、トヨタの生産方式を「リーン生産方式」と呼び、その特徴をまとめました。そして日本メーカーの「リーン」な仕事のやり方は、生産だけでなく、開発や販売にも見られ、日本企業の強さの秘訣となっていることを示しました。

1980年初頭の欧米の自動車メーカーは、日本と比較してモデルサイクルが10年と長く、車種は少なく、日本より大きい生産規模でした。そのため高価な大型の設備を使用し、できるだけ生産効率を高める考えでした。そのためには「設備を止めずに」生産を続けることが必要で、時には多くの欠陥のある車ができていました。完成品置き場には欠陥を手直しするために大勢の作業者がいました。当時のアメリカやヨーロッパの自動車工場は工場面積の20%、製造時間の25%がこうした欠陥の修正に費やされていました。

使用する部品はすべてGMやフォードの技術者で設計され、部品は厳密に仕様と価格が決められていました。サプライヤは競合より少しでも安ければ受注できました。こういった敵対的なメーカーとサプライヤの関係に対し、トヨタではトヨタと一次サプライヤの関係は協力的でした。トヨタは必要な機能や価格、仕様を決定するだけで、詳細な設計はサプライヤが行っていました。その結果トヨタはGMやフォードに比べて大幅に少ない設計者で開発していました。

仕掛品を徹底的に少なくするTPSは、不良が発生すれば直ちに原因を突き止めて対策します。しかしGMはプレスの金型交換に1日かかり、工場には遠方から貨車で運ばれたボディのプレス部品が大量に在庫されていました。もし不良が見つかればその対処には気が遠くなるような作業と時間が必要でした。

GMやフォードの大量生産体制は販売にも影響しました。メーカーは、需要とは無関係にディーラーに「計画通り」に生産した車を「押し込み」ます。大量に車を仕入れたディーラーは広大な敷地に車をストックし、訪れた顧客に少しでも利益が上がる車をなんとかして売ろうとします。歩合制のセールスマンは、少しでも高く売ろうと、顧客に対しあの手この手でより利益の高い車やオプションを強引に売り込みました。かくして多くのアメリカ人にとって自動車ディーラーは「一番行きたくない場所の一つ」となってしまいました。

こういった大量の在庫販売は、在庫があるために需要が変動しても生産調整が遅れるので、むしろ生産量を大きく変動させます。日米の自動車メーカーの生産台数の変動を比較すると、アメリカの自動車メーカーは日本メーカーよりも大きく変動していました。

そのためアメリカの自動車メーカーは景気の変動に応じて頻繁にレイオフを行っています。(ただしレイオフ中は失業給付があり、生産量が戻れば復職できるため、日本の人員整理とは異なります。)

対して日本では顧客は自分の欲しい車の色やグレードを選ぶと、ディーラーはメーカーに注文を入れます。2週間後には顧客の元に注文した仕様の車が届けられます。これは完成車の在庫がないだけでなく、生産工程の仕掛品も極めて少ないためです。(2020年以降は新型コロナの影響で納期が非常に長くなっていますが。) 一方日本メーカーも海外に輸出する際は、国内のような対応はできず、売れ筋を絞って見込み生産しています。

このようにTPSは販売の仕方も大きく変えました。

日本郵政の問題

2002年郵便事業の民営化に先立ち、日本郵政公社は副総裁に元トヨタ常務の高橋俊裕氏を迎え、郵便事業改革の目玉としてTPSの導入を決定しました。モデル事業所として埼玉県の越谷郵便局が選ばれ、トヨタから人材が送りこまれ、2003年にはカイゼン活動は全国の郵便局に展開されました。日本郵政公社の生田総裁はカイゼンによる生産性向上で職員28万人を1万7千人削減すると発表しました。

実際はカイゼンで工数が削減される前に人員削減が先行しました。職員の負荷は増大し、事故や過労による休職、サービス残業、自爆営業など多くの問題が発生しました。様々な問題が起きた後、2006年には越谷局のカイゼンは有名無実と化しました。

大野氏はトップダウンで強制的にトヨタの現場を解体しTPSを定着させました。その後の世代はすでにTPSが定着した現場をカイゼンしました。日本郵政にTPSを導入した人々は日本郵政という巨大の組織の現場を解体するという意識はあったのでしょうか。そして生産の平準化を前提としたTPSという処方箋は、季節や日により変動する郵便事業に対して正しかったのでしょうか。

中小企業にとってのTPS

実はトヨタ系列の下請部品メーカーにとってもTPSの浸透と徹底は容易ではありませんでした。

TPSの徹底の困難さ

そしてTPSが徹底されない時、指導する側は

「トップの決意が不十分」

「リーダーの取組姿勢」

「不十分なカイゼン意欲」

と精神論を原因にします。

しかしトヨタでも大野氏らが強権を発動して現場を解体し、今までのやり方を強引に変えてきました。1か月に数回訪れる社外の人間が、例え大野氏のように怒鳴り圧力をかけたとしても中小企業の現場を解体できるでしょうか。

トヨタでは最も作業の早い人の時間をタクトタイムに設定します。作業者は強制的にタクトタイムで作業をさせられ、無理を強いられることでカイゼンのアイデアを引き出します。その一方でカイゼンチームは現場を観察して、人を減らします。トヨタでこうした無理を引き受けるのは、変更に反対できない期間社員や派遣社員です。しかし中小企業の現場には多くのベテラン社員がいて、無理を強いれば強く反発します。

TPSが機能するためには

生産の平準化が必須条件

です。そしてトヨタでは二次下請け、三次下請も部品の発注は平準化されています。例えば内装部品は、同一車種であってもグレードや色によって非常に多くの種類があります。二次、三次の下請に発注される部品は、比較的量が少なく品種が多く手間のかかる部品もあります。それでも発注量が安定しているので、下請企業はかんばんに従い効率よく生産できます。これはトヨタが生産の平準化を最優先している結果です。

同じ自動車メーカーでも車種が少なく販売力の劣るメーカーは、生産の平準化が不十分なため下請けへの発注は大きく変動します。

奪われる体力

トヨタはこれまで下請企業の提案によりコストダウンした場合は、価格は1年据え置かれ、その間のコストダウンは下請企業の利益になります。受注側と発注側の双方でアイデアを出してコストダウンをした場合は、コストダウンの果実(利益)は双方で均等に分け合います。しかし最近の単価切り下げの圧力は強く、サプライチェーンの末端まで考えると、こういった紳士協定がどこまで遵守されているのかは不明です。

トヨタは1994年には円高緊急対策として3年間で15%のコストダウンを目標としました。2000年から3年間で30%、2005年から3年間で15%、2009年から再び30%を目標にしました。もし1994年から同じ部品を2009年まで生産した場合、価格は85%×70%×85%×70%=35%、1994年の35%、15年間で65%のコストダウンが必要になる計算です。もし製造方法を変える、材質を変えるといった改善で65%のコストダウンができなければ、実質的には値下げの強要になってしまいます。

強いコストダウン圧力のため下請部品メーカーは人件費の削減を進めました。作業者を正社員から派遣社員、外国人研修生へと切り替えてきました。それでもわずかしか利益が残らなければ、下請企業の体力は徐々に奪われていきます。利益が少なければ、設備の更新や人材の採用もできません。リーマンショックのような不況が起きれば当座の資金確保のため借入を行います。その後は返済の負担が重くのしかかります。

トヨタの仕事しかできない会社へ

TPSはトヨタの車づくりに最適化したシステムです。トヨタから安定した受注がある下請企業は、TPSの導入により在庫は減少し生産性は向上します。トヨタのコストダウンは厳しく大きな利益は望めませんが、それでも安定した利益が持続します。

こうしてTPSが浸透した工場は、それゆえ他の業界に適応できなくなります。あるいは適応しようとすると相応のコストがかかります。TPSの浸透しているトヨタ系列の二次、三次の下請け部品メーカーは、完成品在庫は半日程度、1日4便のトラックがその日に運んだ部品は、翌日には一次下請け、その翌日にはトヨタで完成車に取り付けられます。

しかしトヨタ以外の自動車メーカーは、受注がトヨタほど平準化されていないため、指示納入という形で日々の生産数が大きく変動します。そのため納期に間に合わせるためにはある程度の在庫が必要でした。

他の業種へのTPSの展開

他の業種では自動車のようにお客を待たせることができる商品は限られています。大抵は需要に合わせて増産、減産を繰り返します。こうした業界に平準化を前提としたかんばんを導入すれば現場は大混乱になります。そして「TPSはもういいや」となります。

また「誰でもできる仕事」を高い労働強度で作業者に強要できない業種もあります。また受注の変動を吸収するために、ある程度人の余裕が必要なこともあります。品種が多くて、しかも不良を自動的に検出の仕組みがなければ、不良を出さないように作業者には高い注意力が必要です。こういった現場で作業者に厳しいタクトタイムを強要すれば、品質問題が多発します。

日本郵政公社は、量が変動する郵便物に柔軟に対応するため人の余裕をどのように想定していたのでしょうか?改善チームが観察し時間測定で決定した現場の人員は、量の変動も含めて適正だったのでしょうか?

本コラムは未来戦略ワークショップのテキストから作成しました。

参考文献

「ムダのカイゼン、カイゼンのムダ」 伊原亮司 著 こぶし書房

「トヨタの労働現場」 伊原亮司 著 桜井書店

「リーン生産方式が世界の自動車産業をこう変える」ジェームズ・P・ウォマック 他 経済界

「指導者の条件」山本七平 著 文芸春秋

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント