製造業において、多品種少量生産が進む中、段取時間の短縮は極めて重要です。この取り組みは、生産停止時間を減らすことで設備の稼働率を高め、製品あたりの固定費を削減します。また、人件費や在庫コストの削減、さらにはリードタイム短縮による顧客満足度向上にも繋がります。段取時間の短縮は、単なる効率化に留まらず、企業の競争力強化に不可欠な経営戦略です。

ロットが減少すれば利益が少なくなります。これについては【原価計算と見積の基礎】12.ロットの減少によるコストアップで説明しました。

それでも利益を出すためには、段取費用を削減します。これには段取時間の短縮や外段取化があります。ここでは

- 段取の種類

- 段取時間の短縮

- 外段取化

- 段取時間の短縮と外段取化のコスト削減効果

について述べます。

1.二種類の段取

一般的に「段取」と呼ばれる作業は、二種類あります。1つは「品種の切替」、もう1つは「新たな製品の生産準備」です。

品種の切替

現在生産中の製品を「すでに実績がある別の製品」に切り替えることです。

今日では製品の種類が増え、大量生産の工場も以前より頻繁に段取を行っています。

多品種少量生産では段取の頻度はさらに高くなっています。そのため段取時間は生産性に大きく影響します。段取で行うことは加工方法によって変わります。具体的には以下の内容です。

【機械加工】

加工プログラムの切替、刃物の交換、加工治具の準備、設定値の入力など

【樹脂成形】

金型の交換、樹脂原料の入れ替え、射出成形機の設定など

【プレス加工】

金型の交換や材料の入れ替え

段取後は、テスト生産を行い品質を確認します。問題があれば製造条件を調整します。品質に問題がなければ生産を開始します。

すでに実績がある製品なので製造条件は確立し、作業手順も決まっています。そのためできるだけ短時間に行います。できれば目標時間を決め、実際にかかった時間を記録します。

新たな製品の生産準備

これは「今まで実績のない製品」の生産準備です。以下の作業が増えます。

【機械加工】

加工プログラムの作成やテスト加工

単品生産や多品種少量生産では、日々新たな製品を生産します。日常の段取の多くはこの「新たな製品の生産準備」です。

【プレス加工、樹脂成形加工】

新しい金型を使ったテスト加工、加工条件の調整です。量産の現場ではそれほど多くありません。

プレス加工、樹脂成形加工など量産工場では、「品種の切替」を段取と呼び、新たな製品の生産準備は「生産立ち上げ」や「生産準備」と呼ぶこともあります。

この新たな製品の生産準備は、時間よりも作業の正確さとその後の生産の品質が安定していることが重要です。最初の設定に問題があれば、その後不良品を大量に生産してしまいます。

このように、2種類の段取では内容や要求されることが違います。では段取時間はどうやって短縮すればよいでしょうか。

2. 段取時間短縮の方法

実際に段取作業を観察すると、様々な課題が見つかります。

- 段取に必要な治具や金型が近くにないため、遠くまで取りに行っている。あるいは治具や金型が見つからず探している。

- 治具や金型を取り付ける位置が定まっていないため、調整や芯出しをしている。

- 交換部分がユニット化されていないため、交換に時間がかかる(例 マシニングセンタのツールホルダの数が十分になく、ツールホルダの交換でなく、ツールホルダの刃物を交換している)。

- 段取作業中、締め付けるボルトの数が多く、締め付けに時間がかかっている。

- 段取の手順が作業者によってバラバラで、段取時間も作業者によって異なる。

このような課題を改善します。一方、段取時間は同じでも、段取を生産中に行えば、設備の停止時間を短くできます。これが外段取化です。

3. 外段取化

外段取とは、生産中に次の生産の段取を行うことです。

例えばプレス加工や樹脂成形加工では、生産中に次の金型を運びます。樹脂成形加工では、すぐに生産できるように予めヒーターで金型の温度を上げておきます。

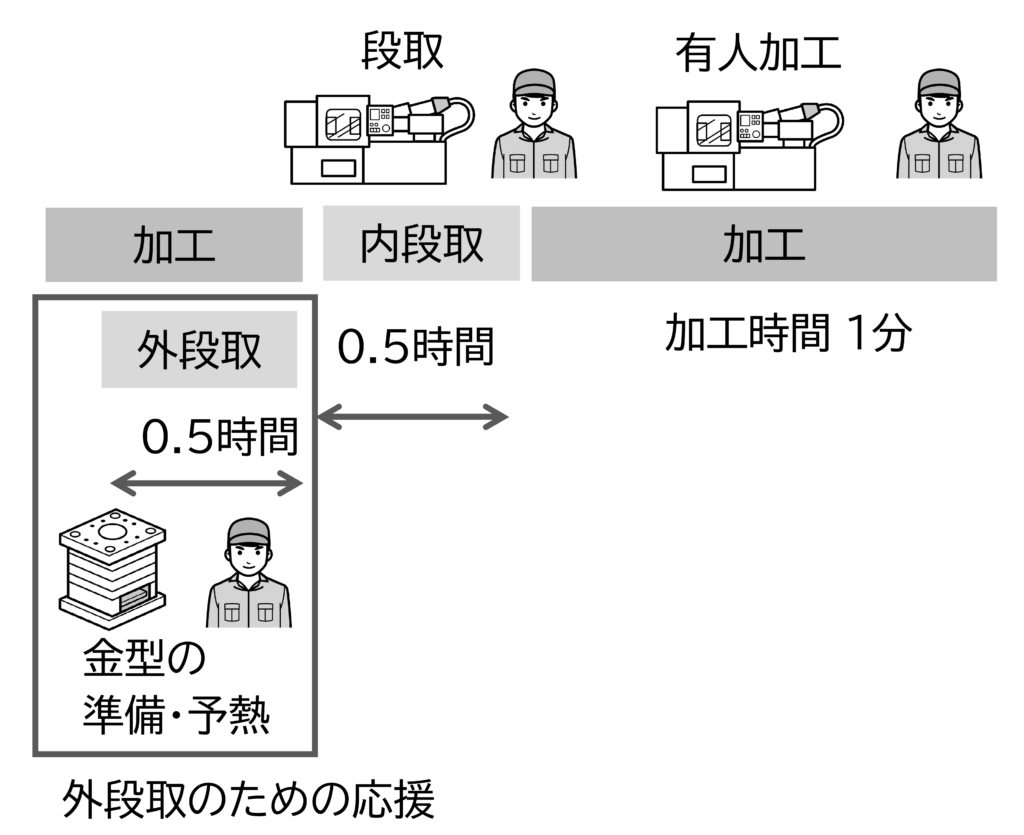

このように生産中に行う段取を「外段取」と呼びます。これに対して設備を止めて行う段取を「内段取」と呼びます。「内段取」の一部を「外段取化」すれば、段取中の設備の停止時間を短くできます。

図1では、金型交換1時間のうち、30分を外段取化しました。その結果、内段取時間は30分に短縮できました。

マシニングセンタの外段取

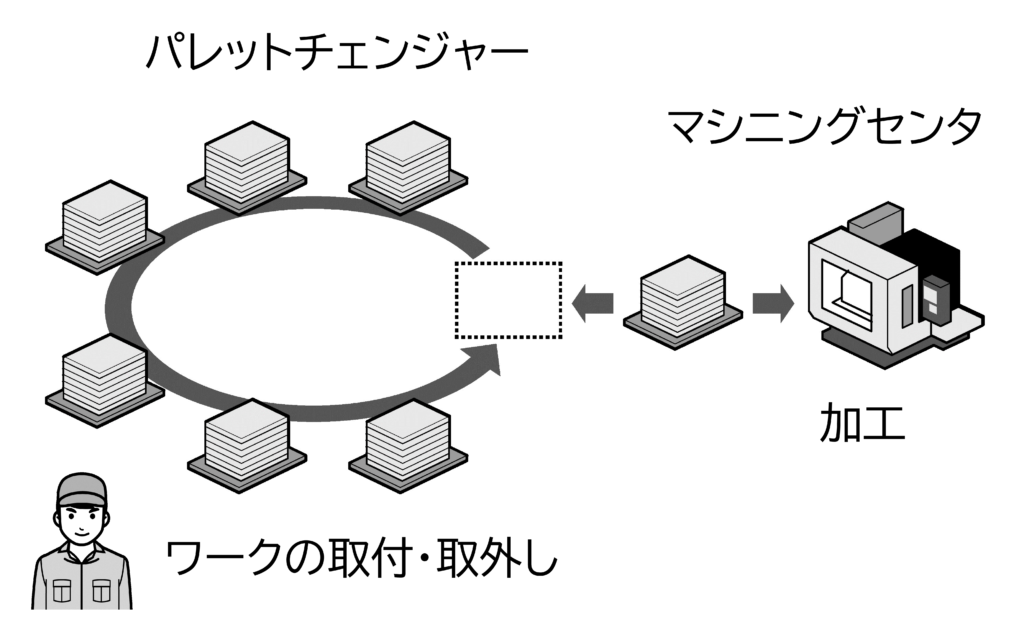

マシニングセンタには、図2に示すようにワークをパレットと呼ばれる治具に固定し、このパレットを自動で交換するものがあります。

パレットを自動で交換する装置をパレットチェンジャー(PC)と呼びます。パレットの交換は自動で行いますが、パレットからのワークの着脱は作業者が行います。パレットには異なるワークを取り付けることができるため、パレットを交換すれば品種を切り替えることができます。またパレットチェンジャーに多くのパレットをセットすれば、夜間無人で生産できます。

4. 段取時間短縮と外段取化のコスト削減効果

射出成型加工の外段取化の効果

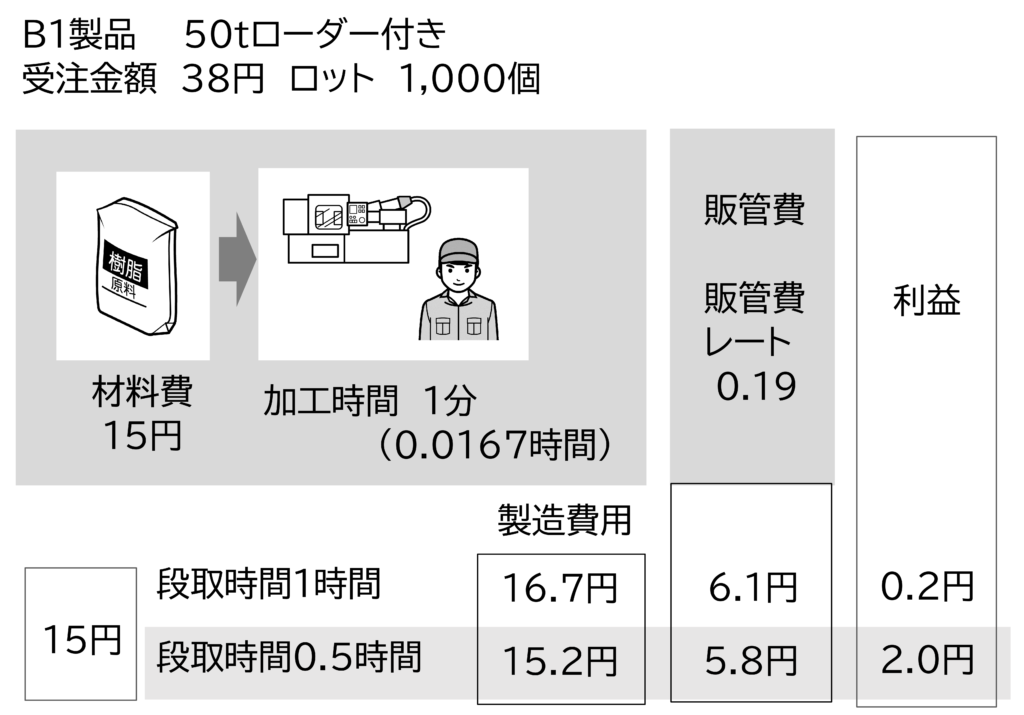

樹脂成形加工B社 B1製品 (ロット1,000個)、外段取化によって原価がどれだけ改善されるのでしょうか。

【従来】

段取時間(内段取) 1時間

【改善後】

外段取時間0.5時間 内段取時間0.5時間

外段取は生産中、作業者が空いている時間を使って行います。そのため外段取の人の費用はゼロです。

ロット数 : 1,000個

加工時間 : 0.0167時間 (1分)

この時の改善前と改善後の製造費用、利益を図3に示します。

製造費用 利益

段取1時間 : 16.7円 段取1時間 : 0.2円

段取0.5時間 : 15.2円 段取0.5時間 : 2.0円

ロット1,000個では0.2円しかなかった利益が、段取時間を短縮したことで2.0円に増加しました。全体の製造時間も短くなり、時間当たりの出来高も増えました。

この外段取化のコスト低減は、作業者が空いている時間に行うことで人の費用がゼロになったためです。生産中作業者が手一杯で、外段取のため他から応援してもらう場合は、人の費用が発生します。そうなると外段取化のコスト低減効果は大幅に減少します。

実は外段取化の最大のメリットは、設備の稼働時間が長くなることです。しかし、それをお金に変えるには、稼働時間が長くなった分、生産量を増やす、つまり受注を増やさなければなりません。外段取化を進めても受注が増えなければ利益は増えません。

では検査が追加されると原価はどれだけ変化するのでしょうか?

検査の追加によるコストアップについては【原価計算と見積の基礎】14.検査追加によるコストアップを参照願います。

「原価計算と見積の基礎」の他のコラムは以下から参照いただけます

本コラムは「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】の一部を抜粋しました。

「中小企業・小規模企業のための個別製造原価の手引書」の目次

【基礎編】

- 第1章 なぜ個々の製品の製造原価が必要なのか?

- 第2章 どうやって個別原価を計算するのか?

- 第3章 アワーレート(人)はどうやって計算する?

- 第4章 アワーレート(設備)に必要な減価償却費

- 第5章 アワーレート(設備)はどうやって計算する?

- 第6章 間接製造費用と販管費の分配

- 第7章 個々の製品の原価計算

【実践編】

- 第1章 製造原価の計算方法

- 第2章 難しい原価計算を分かりやすく解説

- 第3章 原価を活かした工場管理

- 第4章 原価を活かして見えない損失を発見する

- 第5章 意思決定への原価の活用

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化しました。

中小企業が自ら原価を計算する時の手引書として、専門的な言葉を使わず分かりやすく書いた本です。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】モデルを使ってロットの違い、多台持ちなど実務で起きる原価の違いや損失

弊社執筆の原価計算に関する著作は以下からご参照いただけます

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

経営コラム【製造業の値上げ交渉】【製造業の原価計算と見積】【現場で役立つ原価のはなし】の過去記事は、下記リンクからご参照いただけます。

コメント