池貝は産業構造変化に適応できず倒産したが、富士フイルムはデジタル化の危機を乗り越えた。本業の技術を応用した多角化とM&A、そして現実から目を背けず大胆な変革を実行した経営者のリーダーシップが、富士フイルムの成功要因である。

中小企業の多くは、大手企業に部品やサービスを提供する事業です。つまり大手企業の経営状況は自社の業績に直結する大きな問題です。現実には、経営判断の失敗や環境の変化に対応できず、消えて行く大手企業もあります。液晶パネルの急速な価格下落を予測できず、大規模投資が負担となって業績を急激に悪化させたシャープの事例は、つい最近のことです。自社の取引先、その業界の将来を予測するためにも、過去の経営の失敗事例を知っておくことは有効と思います。

そこで、

「大きな環境の変化に飲み込まれていった工作機械の名門 株式会社 池貝の事例」と、

「写真のデジタル化という急激な変化を乗り切った富士フイルムの事例」から、

変化への対応について考えます。

工作機械の名門 株式会社 池貝の変遷

| 1882年(明治15年) | 創立者の池貝庄太郎、横浜の西村鉄工所(西村機械製造所)の徒弟となる。 |

| 1886年(明治19年) | 田中久重(からくり儀右衛門)工場(東芝の前身)の旋盤工となる。 |

| 1889年(明治22年) | 弟の喜四郎とともに芝で池貝鉄工所(現・株式会社池貝)を興す。英国製旋盤を複製し、英式9フィート旋盤2台を製造する。 |

| 1905年(明治38年) | 米国人技師W・C・A・フランシスの導により、「池貝式標準旋盤」を開発する。従来のように一品一品調整することなく、規格通りに部品を仕上げ、検査する方式を導入し、初めて大量生産を可能にした。 |

| 1926年(大正15年) | 景気により受注の変動の大きい旋盤を補う為、ディーゼルエンジンなどの多角化に取り組む。この年日本最初の無気噴油ディーゼルエンジンを完成。国産第一号機となる高速度新聞輪転機を製作。 |

| 1937年(昭和12年) | 陸軍向け車両製造の子会社、池貝自動車製造㈱を設立。(戦後の1952年、小松製作所に吸収)。94式6輪自動貨車、97式軽装甲車のディーゼルエンジンを製造。 |

| 1949年(昭和24年) | 戦後の財閥解体により、「池貝鉄工株式会社」として再出発 |

| 1950年(昭和25年) | プラスチック加工用押出機、ビニール電線被覆機を開発。日本初の多色刷高速度新聞輪転機を朝日新聞社に納入。 |

| 1960年(昭和35年) | メインバンク 日本興業銀行(興銀)より役員派遣。1969年~1984年興銀出身者が社長を務める |

|---|---|

| 1965年(昭和40年) | ベストセラー機A20旋盤が「日本機械学会賞」を受賞。旋盤や大型の中ぐり盤などは「技術の池貝」と高い評価を受ける。 |

| 1966年(昭和41年) | 第3回日本工作機械見本市にマシニングセンタなど3種類の数値制御工作機械を発表。 |

| 1975年(昭和50年) | 非円形断面加工旋盤を開発。「昭和50年10大新製品賞」受賞。 |

| 1977年(昭和52年) | 小型NC旋盤FX20Nにオートローダ装置をつけ、「限定無人化機械」を開発。 |

| 1984年(昭和59年) | ツガミを再建した大山梅雄が社長就任 |

| 1990年(平成2年) | 大山梅雄が逝去し、ツガミ出身の専務の稲川昭司がトップに。 |

| 2001年(平成13年) | 東京地方裁判所へ民事再生を申請。資本金100%減資。新資本金1,000万円 |

| 2004年(平成16年) | 民事再生手続終結。上海電気(集団)総公司が資本参加。 新資本金4億9千万円 |

| 2014年(平成26年) | 台湾の友嘉実業集団の傘下となる。 |

株式会社 池貝を取り巻く外部環境の変化

株式会社 池貝の倒産に至る原因を考える上で、当時の外部環境の変化を見てみます。

戦後からの産業構造の変化

戦後の復興期から高度成長期にかけては、橋、道路などインフラ関係の社会資本の充実が重要な課題でした。また産業の発達によりエネルギーの使用量が増加し、それに伴い発電所やプラントの建設が盛んにおこなわれました。また戦前は高い造船技術を持っていた日本の造船業界は、いち早く復興し、安価な労働力と高い技術力により世界市場を席巻しました。しかし高度成長期の終焉に伴い、自動車などの輸送機器や、電気、精密機械などが発展しました。

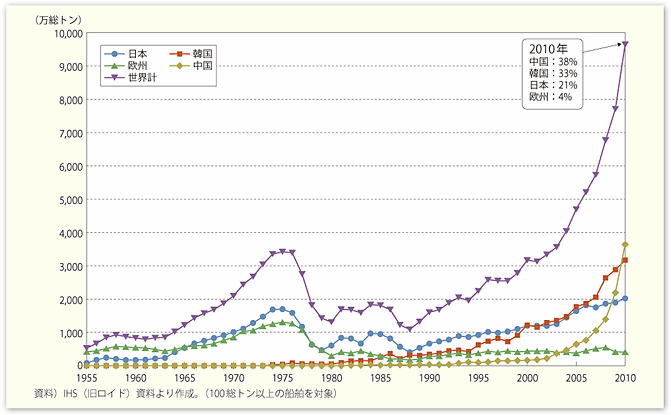

オイルショック以降の造船不況

造船業界は、オイルショックで世界中の市場は大幅に市場が縮小しました。さらに1986年の円高不況では、輸出比率の高い日本の造船業界は大きな影響を被り、受注が大幅に減少しました。その結果、日本の建造量は、1987年には、ピークの1975年の1/3まで落ち込みました。

その後、世界的な海運市場の発展に伴い、世界の新造船建造量は右肩上がりに増加しています。しかし韓国、中国が台頭し、建造量でも日本を追い越しました。そのため価格競争が激化し、造船会社の収益に影響を与えています。

好況と不況を繰り返す工作機械業界

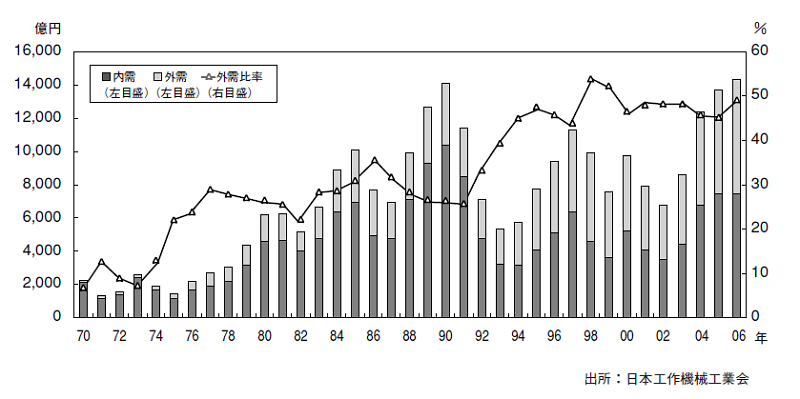

工作機械を代表とする産業用の設備は、一番早く不況の影響を受けて受注が減少し、景気回復による受注の増加は、他の産業と比べて最も遅いという特徴があります。その結果、好況と不況で市場規模が2倍くらい変わることは珍しくありません。

図2の工作機械受注高の推移を見ても、1992年のバブル崩壊では著しい落ち込みとなり、しかも回復には長い時間がかかっています。2004年以降は回復していますが、それは主に輸出の伸びによるもので、国内市場は1990年代に比べても低い水準です。

人員削減が容易でない工作機械業界

一方工作機械は1台1台仕様が異なり、その製造や検査には熟練の高い技能が必要です。そのような人材は育成に時間がかかるため、不況になったからといって、簡単には人員削減できないという特徴があります。その結果、工作機械業界の多くの企業は、内部留保が厚く、自己資本比率が40~50%と高いという特徴があります。これは不況時には、内部留保を取り崩し、熟練社員の雇用を確保するためです。

このような特徴があるため、一旦不況になると工場の稼働率を確保するために、数少ない引き合いを多くのメーカーで奪い合う構図になります。その結果、価格競争が激化し、不況時には大幅な値引きも珍しくありません。そして一度下がった価格は、景気が良くなったからと言って、簡単に高くは出来ません。

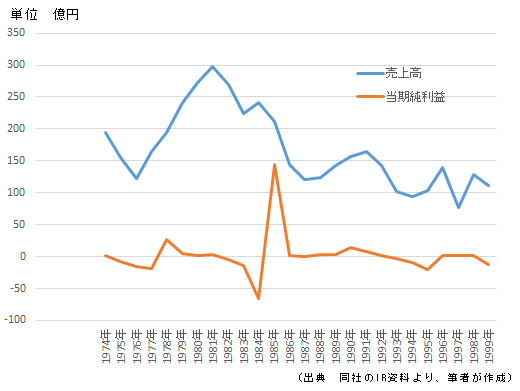

図4に示す競合のオークマの売上高と純利益も、売上高の変動が激しく、受注が落ち込んだ年は赤字となっています。

倒産に至る原因

では、株式会社 池貝の経営が悪化した原因は、なんだったのでしょうか。

名門の驕り

工作機械の名門 株式会社 池貝は、昭和39年 当時の最高性能の普通旋盤A20形が日本機械学会賞を受けた頃から、その後の問題を予感させる不吉な兆候がみられました。

- 試作機に不具合が出ると、周囲の人間の中には「それみたことか」とばかりに悪口を言いたてる者がいました。うん蓄だけ一流の“批評家”社員が生まれていました。

- 最先端を追求し技術開発を進めた結果、高性能だが価格が高く、オークマなど低価格旋盤に押されるようになりました。

- 株式会社 池貝は、経験豊富な熟練工が製品の高精度を支え、他社に差をつける強みでしたが、生産技術の革新が始まると、この職人気質が進歩を妨げることになりました。

- 今まで軍や大企業を相手にしてきたため、営業に売掛金を回収するという意識がありませんでした。その結果、信用面に問題のある商社と取引し、回収不可能になることもありました。

- 銀行出身の社長が管理強化を打ち出したことで、社内を向いた姿勢が一段と強くなりました。社員が「資料編集やデータいじり」に熱心に取り組むようになりました。

社員から一番多く聞かれたのは「そんな話をしても無駄ですよ。通りっこない」という諦めと諫めの言葉でした。(参考文献 日経ビジネスオンライン)

採算性の悪化とリストラの不徹底

大型機を得意としていた株式会社 池貝でしたが、産業界の需要が小型機に移ったことに追従が遅れ、その間に競合にシェアを奪われました。また高コスト体質と採算を度外視した安値受注体質から抜け出す事ができませんでした。さらにリストラを行ったものの徹底できず、稲川時代は504名をわずか4名減らしたにすぎませんでした。最後に決定的だったのは,稲川氏が金融に行き詰まり、不良の融資話に手を染めてしまったためでした。(参考文献 毎日新聞社(2004年)『エコノミスト』)

外部環境の変化に対応する経営の視点

細かく原因をつきつめていくと、上記のような様々な原因が浮かび上がります。戦後から今日に至る環境の変化と、株式会社 池貝の取組を見ると、違った見方ができます。

戦後から今日に至る環境の変化

大きな環境の変化として、以下の2点の流れが見られました。

【日本の産業が、社会資本の整備を重点に置いた重工業中心から、電気、自動車を中心とした軽工業中心への転換という大きな流れがありました。工作機械の需要も大型機から小型機へ移っていきました。】

重工業が中心の時代、発電所や造船などの工業が発展し、発電機の主軸や船舶用ディーゼルエンジンのシャフトなどの大形部品を加工する機械を得意とする株式会社 池貝には良い環境でした。しかし電気、自動車など小型でより大量生産する製品が主流になると、工作機械も小型・安価で生産性の高い機械が主流になりました。

【様々な製品を幅広く揃える総合メーカーから、専業メーカーが台頭するようになりました。】

株式会社 池貝は、工作機械、産業機械メーカーとして長い歴史を持ち、多くの技術の蓄積がありました。そのため、非常に多くの製品ラインナップがありました。工作機械業界では、オークマ、マザック、森精機などの大手は幅広い製品のラインナップがありました。

一方で特定の機械に特化して大手に対抗するメーカーも少なくありませんでした。例えば、小型旋盤のツガミ、シチズン、スター精密、ドリルやタップ加工に特化したファナックやブラザーなどです。

つまり技術が発展し、個々の製品がより高度になっていった時、必要であれば商品にラインナップを絞り、経営資源を集中することが必要だったのではないでしょうか。

ゆっくりと気づかずに進行する大きな環境の変化と変化への対応

このような環境の変化に対して、高い技術力は、競争優位の一部ではありますが、決して全てではありません。変化への対応が遅れると、技術的な優位はなくなってしまいます。

ゆっくりと進行する変化

このような環境の変化は、徐々に起きるため、売上の変化や顧客の業界の変化を見ても、発見が容易ではありません。長期的な産業や社会的な変化を把握すると共に、技術の変化など定性的な変化もとらえる必要があります。

変化に対する組織の抵抗

大きな組織になるほど、変化に対する抵抗が大きくなります。それは今までの成功体験が変化に対する抵抗となるからです。その中で変化に対応するためには、強いリーダーシップが必要です。ボトムアップで変革するのは、容易ではありません。

管理強化の経営が壁をつくる

株式会社池貝では、組織の壁ができていました。この壁を取り払い風通しの良い組織をつくるには、強いリーダーシップが必要です。残念ながら、銀行出身の経営者の管理を重視する経営は、逆の方向だったと思われます。

今も存在する同様の企業

このように見ていくと、同様の経営は現在の企業にも見られるのではないでしょうか。大手企業の経営に自社の業績が大きく依存する中小企業においては、このような視点で取引先の経営状態をよく見ることも必要です。もし取引先が本事例のような衰退しつつある企業であれば、新たな取引先の開拓は急務です。

デジタル時代の急激な変化

先の事例は、ゆっくりとした大きな変化でした。そのため、変化に気づかずに経営の転換が遅れたとも言えます。一方で、今日のデジタル時代は、大きな変化がたった数年で起きます。

本業消失の危機に直面した富士フイルム

車が売れなくなった自動車メーカーはどうなるのか!

鉄が売れなくなったら鉄鋼メーカーはどうすればいいのか!

これに匹敵する大きな変化が、富士フイルムには短期間に起きました。

急激なデジカメへの移行

世界のカメラ市場は、2000年まではフィルムカメラが主流でした。そこから急速にデジカメに移行し、2005年にはほぼデジカメに移行しました。同時に市場は急速に拡大し、2000年の4000万台から、2007年には1億台と2倍以上に拡大しました。ところが、そのデジカメ市場は2010年をピークに急激に減少し、2014年には4000万台にまで落ち込みました。

このような市場の変化により、写真フイルムの需要は世界的規模で2000年をピークに年率10%超のペースで下落しました。

この変化に2001年ポラロイドが倒産、

2006年にはコニカがフイルムから撤退、

そして2012年にはフイルム界の巨人コダックが倒産しました。

富士フイルムの写真フイルム事業は、2000年度は売上高全体の54%を占めていました。同社の写真フイルム売上高も、毎年200億円のペースで減少し、2011年度の関連事業の売上高は全体の1%未満となりました。

本業絶頂期の時に忍び寄る危機

富士フイルムは、海外から安易に技術を導入せず、自社で要素技術を開発する技術志向という特徴がありました。例えば、カラーフィルムでは、独自に三原色の精密塗布技術を開発・蓄積してきました。

その結果、モノクロフィルム時代は100社以上あったフィルムメーカーが、カラーフィルム時代に入ると、コダック、富士フイルム、コニカなどに集約され、デュポンや3Mなど多くのメーカーが撤退しました。

積極的に多角化を展開

また印刷用原版(感光材料を塗布)や磁気テープ(カセット、ビデオ)などの多角化へ取り組んできました。1981年には、デジタルX線画像診断システムを開発(FCR)し医療分野に進出しました。

さらに来るデジタル時代に備えて、1970年代からデジタルカメラだけでなく、その心臓部のCCDまで自社で開発しました。

注)CCDは固体撮像素子のひとつで、ビデオカメラ、デジタルカメラ、光検出器などに広く使用されている半導体素子。

加えて、1) インクジェット事業、2) 光ディスク開発、3) 医薬品の開発などの新規事業に取り組みました。

新事業の多くが頓挫

ところが、新規事業の多くが頓挫しました。理由は、写真フイルム事業が成長し、デジタル化が進まなくなったからです。1986年には「写ルンです」が大ヒットし、

社内には

「デジタルカメラは、写真フイルムの解像力に追いつけない」

「すべてはデジタルにならない」

「写真フイルムはあと30年持つのじゃないか」

という楽観論まで出ました。

富士フイルムCEOの古森氏は

「現実を見る勇気があったのか」

と言っています。

組織が思考停止

これは組織が思考停止状態に陥っているときの特徴でもあります。思考停止状態に陥っている職場の風土には特定の傾向がみられます。

- 変革・改善は「余分な仕事」と言われる

- 組織の間に壁がある

- 多数の意見逆らえない雰囲気がある

- 「忙しい」が言い訳になっている

- 「何を言ったか」より「誰が言ったか」が重要視される

- 大きな成功例がある

- 失敗が許されない

利益率が高い従来製品を売るために、開発にブレーキ

私がかつて所属した組織でも思考停止状態がありました。

それは

「新しいタイプのA製品が売れると、従来からあるB製品が売れなくなる」

という意見でした。

B製品は大きく、価格が高い反面、利益率も大きく、大きな収益を会社にもたらした。対してA製品は価格が安く、他社との競争も激しく、利益率が高くありませんでした。経営の視点ではA製品への転換は、業績にマイナスでした。これは組織が思考停止状態に陥っている状態であり、危険な兆候です。なぜなら、

「顧客の視点がない」からです。

会社の真の支配者は顧客

経営コンサルタントの一倉定氏は、以下のように言っています。

「直接目に見えないお客様こそ、会社の本当の支配者である、という当たり前でしかも基本的な認識がなくて、経営はできない。

この認識の上に立って、お客様を考えてみよう。

まず第一に、この支配者は、被支配者である会社に対して、何も命令しないということである。

何も命令されないものだから、そこにお客様が支配者であるという感じが生まれないのである。

命令はしないけれど、自分の意にそぐわない時には『無警告首切り』をやる。

つまり、『黙って、その会社の商品を買わない』ということである。

そのために会社は業績不振に陥り、倒産への道を歩まなければならないのである。」

21世紀を生き続けるための大胆な変革

2000年6月に社長に就任した古森重隆氏は、本業消失の危機感を感じ、同社の持っている技術を全て洗い出し、事業再編を行いました。

古森氏は、

「デジタルの時代には、長年培ってきた技術的な資産は、必ずしも活用されない」

「今までとは異なる世界、異なる技術での戦いになる。大変な競争になる。利益も十分ではない。」

と考え、

そのためには、

「先発メーカーがひしめく市場に最後発で割り込むためには、オンリーワンを投入しなければ成功しない。ベストワンでは失敗する。」

と考えました。

そして、技術を以下の四象限に分類しました。

「既存の技術で既存市場に適用できることはまだ他にないか」

「新しい技術で既存市場に適用できることはないか」

「既存の技術で新しい市場に適用できることはないか」

「新しい技術で新しい市場に適用できることはないか」

この時、「勝てる」ではなく、「勝ち続ける」ことができる力があるかどうかを見極めました。

その上で「やれそうか、やるべきか、やりたいか」の3つを検証しました。

「やれそうか」は技術的な裏付けがあるかどうか。

従来の自社の固有技術を応用して、新たな分野で競争力のある製品を開発できるかどうかを検証し、新事業をふるいにかけました。

「やるべきか」は業界トップになれるかどうかを検証。

新事業分野でオンリーワンを開発できるかを検証し、×印の事業を排除しました。

「やりたいか」は「会社としての思い」

医薬品や化粧品は、既存の画像診断装置などに加え、治療やスキンケア化粧品や健康食品などの医療から予防までの「総合ヘルスケアメーカー」への思いがありました。

再編した事業

① 光学デバイス事業

テレビレンズ(シェア50%以上)監視カメラレンズ

携帯電話レンズ

② 高機能材料事業

偏光板保護フイルム

タッチパネルセンサー用フイルム太陽電池用バックシート

③ グラフィックシステム事業

デジタル印刷機関連

印刷原版用CTP

インクジェット技術による次世代印刷機

④ ドキュメント事業

富士ゼロックス、複写機、複合機、ソリューションサービス

⑤ メディカル・ライフサイエンス事業

レントゲンフィルム、画像診断用機器、機能性化粧品、サプリメント

事業構成が大きく変化

その結果、写真フイルム事業がピークだった2000年度は、写真フイルム関連が売上高全体の54%、医療機器関連・電子材料などのインフォメーション事業が46%を占めていました。

それが2013年度はイメージングソリューション部門の売上高が全体の15.3%、インフォメーションソリューション部門(医薬・化粧品、医療関連、高機能材料など)が38.3%、富士ゼロックスが担うドキュメントソリューションが46.4%を占める3本柱の事業構成に大きく変化しました。

写真フイルム事業を残す決断

大胆な変革の中で写真事業は、「写真は文化であり、写真文化を守ることは富士フイルムの使命」として残す決断をしました。これは投資家から批判を受けました。

一方で市場が縮小しても収益を確保するために、5,000人のリストラを行い、人員を配置転換しました。その一方デジタルプリントの機械を写真店に配置し、デジカメが主流になってもデジカメプリントで写真店が存続できるようにしました。

フィルムカメラを知らない平成生まれに売る

その傍らで新たな市場も創造しました。インスタントカメラ「チェキ」は世界で一枚だけの味のある写真が、その場でプリントできる特長を武器に、中国や韓国など東アジアの若い女性を中心に大人気となりました。販売台数は2009年度の49万台から2012年度は160万台に成長しました。

韓国ではタレントがチャリティイベントで、自分のチェキにサインをしたものをアルバム形式にして販売し、その売り上げを寄付しました。チェキだとデジタルと違ってコピーができず、ファンにとっては世界で一枚の貴重な写真となります。

液晶が勝つと読んで大胆な投資

液晶ディスプレイに不可欠偏光板保護フイルムは、同社が世界で7割のシェアを持っていました。しかし薄型テレビは、2004年の時点では、液晶かプラズマか優劣がつきませんでした。古森氏は「液晶が勝つ」と読んで、1,500億円以上の大胆な投資を行いました。結果的に、市場の拡大に対応することでシェアを維持できました。

写真フイルムと化粧品の製造技術の類似性

写真フイルムの表面は、9層の発色剤を塗り重ねています。わずか0.02mmの厚みにコラーゲンをはじめ約100種類の物質を微粒子単位で混合し、表面に均一に塗り重ねる微粒子制御技術が、写真フイルムの製造技術にあります。この写真フイルムに用いるコラーゲンには、

長期間安定的な品質を保つ、

現像時に水分を保持する、

経年劣化を起こさず弾力性を保持するなど、

多くの機能が必要でした。

そのためコラーゲンの超微粒子化の高い技術があり、様々な種類のコラーゲンを製造する事ができました。これを応用して、3種類の粒子と機能が異なるコラーゲンを配合したのが、スキンケア化粧品のアスタリフトです。多くのスキンケア化粧品がコラーゲン配合を謳っていますが、粒子がミクロンレベルのため、肌の表面を潤すだけで肌の奥まで浸透しませんでした。

しかし、アスタリフトは、ミクロンからナノレベルまで異なる粒子のコラーゲンを配合しているため、一部は肌の表面を潤し、一部は肌の奥まで潤します。そのため「画期的な化粧品」と評価されました。

販売チャネルは、当初は同社通販サイトと東京の直営店2店のみでした。しかし松田聖子と小泉今日子を起用したテレビCMを打ったことで、指名買いする消費者が急増し、取扱店は2013年度に全国7000店を超えました。その結果、スキンケア化粧品分野で業界トップ5に入る商品に育ちました。

2014年6月ミドル女性向け頭皮ケア剤「アスタリフト スカルプフォーカス」を発売し、頭皮ケア市場にも進出しました。抜け毛、薄毛などに悩む女性が増え、女性向け頭皮ケア市場は化粧品市場の中で最も伸びている分野です。肌と髪の両方を揃えることで、スキンケア化粧品のトップメーカーを目指しています。

積極的なM&Aで医薬品分野に進出

2008年に富山化学工業を買収し、共同で新薬開発や富士フイルムが開発した新薬を富山化学工業で臨床開発しています。他にも東大発ベンチャー「ペルセウス・プロテオミクス」やバイオ医薬品の受託製造会社「富士フィルムダイオシンスバイオテクノロジーズ」、バイオ医薬品バイオシミラーを開発する「協和キリン富士フィルムバイオロジクス」などをM&Aで傘下に収めました。

エボラ出血熱で注目

2014年8月米政府機関は、エボラ出血熱の治療に、富士フイルムホールディングスのインフルエンザ用治験薬を利用できるよう承認手続きを急ぎました。

富士フイルム傘下の富山化学工業の「ファビピラビル」は、インフルエンザ感染者の抗ウイルス剤として米国での治験の最終段階にありました。

このファビピラビルが、エボラ出血熱の治療に効果が認められ、エボラ出血熱感染者の治療に使えるよう米食品医薬品局(FDA)と協議しています。承認されれば、エボラ出血熱の感染者治療で米当局が承認する初の医薬品の一つとなります。

西アフリカで猛威を振るうエボラ出血熱による死者は、過去最悪水準に上り、世界保健機関(WHO)は西アフリカでのエボラ出血熱による死者が900人余りに上ったと推計しています。

ファビピラビルは富山化学工業によって1998年に発見され、国防総省は2012年、ファビピラビルの開発を後押しするため142億円を富士フイルムの米国での提携相手であるメディベクターに助成しました。

リストラ完了直後にリーマンショック

こうして事業構造のほぼ転換が完了した2008年には、富士フイルムは過去最高の2兆8468億円の売上を上げました。その直後にリーマンショックが発生しました。月次販売達成率が計画に対し17%という異常な事態に陥りましたが、リストラを完了して体力があったため助かることができました。

コダックのつまずき

一方のコダックは、リーディングカンパニーであることが足かせになったのではないかと古森氏は語っています。つまり本業を大事にし過ぎて、意欲的に多角化に取組みませんでした。買収した医薬品事業は売却し、短期に利益を確保しやすい写真事業へ回帰してしまいました。デジタルカメラにも取り組みましたが、社内でのカニバリズムを恐れ、自社で開発せずOEM供給に頼っていました。

現実を見る勇気

古森氏は、経営者は物事を冷静に見て、現実から目をそらさないことが重要であると語っています。数字から写真フイルムの市場がなくなってしまうことは明白でしたが、これを認識することは大変勇気がいることでした。しかし目を背けていても、事態は冷酷に進行します。その間、どんどん打ち手が限られていき、気がついたときにはどうにもならなくなってしまいます。

また古森氏は、経営が苦しい時、研究開発費の削減の誘惑に駆られると言います。研究開発費を削減すれば、売上高比3~4%の利益はすぐ出ます。しかし

「企業はたえず新しいものを生み続けていく体質や文化を持っていなければならない」

と、多い年は対売上費8%の研究開発費を投入しています。

(参考文献 「魂の経営」 古森重隆 著 東洋経済新報社)

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント