中小製造業が高収益を目指すには、生産性向上だけでなく高付加価値化が重要。技術深化、顧客・事業絞り込みによるオンリーワン化、前後工程の取り込み、新価値創造、新規事業参入などの方法がある。事例として、セーレンやマニーなどが挙げられる。

きっかけはある社長の言葉でした。

「売上高営業利益率10%は当たりまえでしょ」

「えっ」

多くの製造業が、利益が出なくて苦しんでいる昨今、中小企業、しかも部品製作でそう言える会社。しかし生産性がとても高いかというと、そうは見えません。比較的作業者もゆったりと作業していて、大手メーカーの生産現場のような人間がロボットのごとく休みなしに働いているわけではありません。

一方で絶え間なく作業者が機械を動かし、一日に何回も段取り替えを行っているプレスメーカーもあります。作業者は一生懸命働いているのにプレス部品の利益はほとんどありません。

ものづくりの本を読むと「ムダ取りを徹底して改善を行い、生産性を高め『儲かる工場』を目指すべき」と書かれています。その通りだと思うのですが、中小の製造業が「儲かる」ためには、「正解」はこれだけでしょうか。改善を重ねれば、ほとんど利益の出ない仕事が、売上高営業利益率10%になるのでしょうか。

では、中小の製造業が高収益企業になるためにはどうしたら良いのか、その取り組みについて考えました。

高収益企業の特徴「高付加価値化」

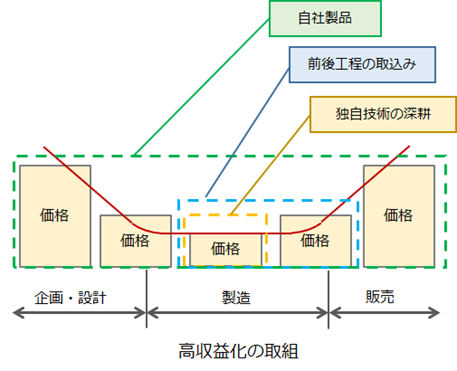

図1に示すように、製品を企画・開発、製造、販売の各段階に分けると、付加価値は企画・開発と販売で多く発生し、製造の付加価値は小さくなります。

例えば、アップルは企画・開発と販売に特化し、製造は海外の会社に委託しています。しかし製造を委託された会社の利益は、アップルに遠く及びません。

では、どのようにしたら付加価値を高めることができるのでしょうか。一つの方法は、技術を高めて同じ部品でも他社ができないようにすることです。そうすれば単価を引き上げ高収益化できます。ただしこの場合自社の価値に見合った価格を訴える必要があります。他社ができないわけですから強気の価格交渉ができるはずですが、製造業の方には価格交渉が得意でない方も見えます。

もう一つの方法は、前後の工程を取り込む方法です。部品の単価が上がり、それに応じて付加価値を高めることができます。

一般的には部品加工よりも 組立の方が付加価値が高いので、部品加工会社が組立も行うことで、付加価値を高めることができます。また設計や販売など上流の工程や、在庫管理や発送などの下流の工程を取り込めば、付加価値を高めることができます。

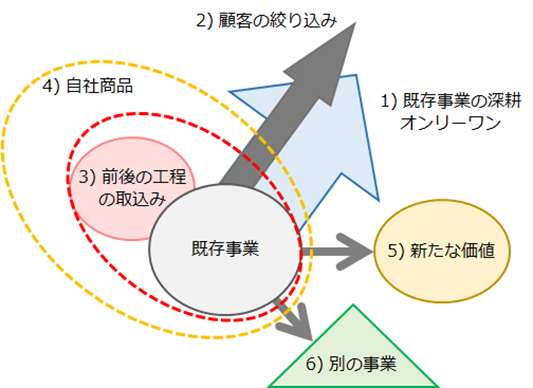

もう一つの方法は、自社製品の取組です。自社製品では付加価値の高い企画・開発と販売も行う為、高収益化が実現します。この取り組みをもう少し詳しく図式化したものが図2です。

1) 自社の技術を深め、オンリーワンを目指す

他社のまねのできない技術を獲得することで付加価値を高めます。

2) 顧客や事業分野を絞り込み、オンリーワンを目指す

中小企業が広い分野でオンリーワンとなるのは容易ではありません。しかし顧客や事業分野を大胆に絞り込めば不可能ではありません。

3) 前後の工程を取込み、付加価値を高める

前述のように上流や下流工程を取り込みます。

4) 自社の事業に新たな価値を見出す

自社の事業を別の見方をすることで、新たな価値を発見し顧客に訴えて、収益性を高めます。

5) 全く違う事業に取り組む

以下に各タイプの事例を紹介します。

ただし、事業の収益には様々な要素があり、この取組の仕方だけでは決まりません。また事業分野、企業規模、企業文化や経営者によっても最適な取組は異なります。ここであげる取組は一例として、自社の経営を考えるための参考としていただければ幸いです。

高収益企業の事例 自社の技術を深め、オンリーワンを目指す

〈リードタイムを大幅に縮め、繊維事業を国内で発展〉

川田達男CEO

設立1923年 資本金173億円 社員5501人

売上 979.8億円(連結) 経常利益64億円(平成26年3月期)

事業内容 繊維染色業

同社は染色業の名門メーカーでしたが、1980年代の円高不況と繊維産業の海外シフトにより経営危機に陥りました。染色業は、大手アパレルメーカーからの委託加工(賃加工)であり、「開発機能はなく、考えなくていいし、何のリスクもない」事業でした。

一方で染色工程は大規模な設備を使用した大量生産でした。大量の在庫を抱え、売れ残りの4割が捨てられるため、これが収益を圧迫していました。

同社の経営立て直しに取り組んだ川田達男社長(現CEO)は、通常半年かかる染色のリードタイムを2週間に短縮する事に取り組みます。CADとインクジェット方式による大型染色機「ビスコテックス」を1989年に200億円かけて開発しました。また染色をデジタル化し1677万色と大幅に色のバリエーションを増やしました。

開発当初、技術者は「そんなことできるわけない」、デザイナーは「感性の部分はデジタル化できない」と反対しましたが、それを押し切って開発しました。その結果、無人運転のプリンター「ビスコテックス」により大幅な省人化を実現しました。

従来の洋服が企画から販売まで数か月から1年かかっていたのに対し、最短で3日、長くて2週間で納品できるようになりました。その後、委託生産をこなしながら小売のノウハウも獲得し、2001年に自社ブランド「マッシュマニア」を立ち上げ、SPA事業に参入しました。「マッシュマニア」は一部のファンから熱烈な支持を受けています。

また取引先がアパレル以外に自動車、エレクトロニクス、医療関係にまで広がり、売上構成比は、自動車関連42% ファッション関連34% ハウジング10% エレクトロニクス10% メディカル3%になりました。(参考文献:超高収益会社の秘密)

〈長期テーマに取り組み、オンリーワン企業に〉

住田利明 社長

資本金 4千9百万円 従業員数 350名

売上 979.8億円(連結) 経常利益64億円(平成26年3月期)

同社の研究テーマの決定は「どこもやっていない、だからやる」です。これによりガラスのプレス成形による非球面レンズを開発し、オンリーワン企業を実現しました。同社の研究開発は十年後、二十年後の住田光学の方向性を決め、特に新しいレンズ材料の分野に注力して取り組んでいます。一方で個別のテーマは、40人の研究者に自由にやりたいことをさせています。その結果、他社にはない技術・製品が蓄積しました。特に光学レンズ分野では、研究開発に力を入れる企業が減少し、独自の強みになっています。

多くのテーマは、開発当初は何に使えるのか分からないものも多く、従って他社はやりません。また市場調査やニーズを計算すると成り立たなかったり、そもそも開発する前に市場がなかったりします。その動機は「世界のだれもやっていないからやろう」というものです。しかし時間の経過と共にユーザー企業の技術が追いつき、住田工業の技術を必要とする場面が出てきます。このような技術の源泉、利益の源泉がいくつもできることで、経営が安定し、その利益により研究者は、自由なテーマで次の画期的な技術を生み出す仕事に取り組んでいます。

たとえ失敗してもそこで勉強したことが次に生かされるので、住田社長は「うちの開発に失敗はない」と言います。工場への大規模な投資は行わず、余裕資金でできることを行うようにしています。また管理に力を入れず、ISO9000は取らない方針です。(参考文献:超高収益会社の秘密)

顧客や事業分野を絞り込み、オンリーワンを目指す

〈ニッチ分野に特化して、トップシェアを維持〉

髙井 壽秀 社長

設立1959年 資本金9億8千万万円 従業員323人 東証一部上場

売上高114億円 経常利益40億円 (売上高経常利益率35%)

同社は創業者の松谷正雄氏が、自身が開発した注射針の企業化を目的に設立しました。主要製品は手術用縫合針(世界市場の35%)や歯科用リーマファイルです。1961年にステンレスのアイド縫合針の開発に成功し業界から高い評価を得ました。次に取り組んだアイレス針では、当初は溶接でしたが、より安全な針のためレーザードリリング技術を開発しました。

一方で同じ販路のメスの開発では、「同社は縫合針を作るための針金技術はあったものの、板金技術がなく」畑違いで失敗し、損失を被りました。その教訓を生かし、「極細治療器以外やらない」つまり自社の得意技術で勝負することを信条とすることにしました。また同社は「やらないこと」について以下の明確な基準を定めています。

- 医療機器以外扱わない

- 世界一の品質以外は目指さない

- 製品寿命の短い製品は扱わない

- ニッチ市場(年間世界市場5,000億円以下)以外に参入しない

(参考文献:小さくてもいちばんの会社)

〈「エコリフォーム」しかやらないという決断で再び成長路線に〉

奥田勇 会長

創業1992年 資本金6千7百万円 従業員294名(パート、アルバイト含む、2014年)

売上60億2,800万円(2014年9月度決算)

1992年 住宅リフォーム専門会社として、奥田勇氏が創業し、メニュー表のようなチラシが高い反応率を生み、初年度から3億5千万を売り上げました。1995年から船井総研の 指導も受け、定額リフォーム、パックリフォーム、月額500円の会員制無料メンテナンスにより、2002年には従業員120名、売上高39億円に成長しました。

一方リフォーム業界は 大手ハウスメーカーなどが参入、過当競争になり、2005年には悪徳リフォーム会社や耐震偽装事件発生し、経営環境が悪化しました。2001年、奥田社長は大きな交通事故に遭い、一命をとりとめたものの長期の入院を余儀なくされました。その結果、環境に対する考え方が180度変わり、自然素材のリフォーム会社に転換することを決意しました。

そして2002年「エコリフォーム宣言」「脱塩ビ宣言」を行いました。これにより歩合制の営業社員は大量に退職し、売上が33億円にまで減少、赤字になりました。しかしその後雑誌やインターネットでの情報発信が次第に効果を上げ、2010年に売上高が47億円に回復し、利益は以前より増えました。

顧客を100%自然素材、完全自由設計というニッチマーケットに絞っています。また材工分離工事を導入し、受注段階でキッチンや壁材を顧客に買ってもらうことで、従来の工事業者からでなく卸問屋から直接購入することでコストダウンを実現しました。(参考文献:グレートカンパニーの作り方)

前後の工程を取込み、付加価値を高める

〈印刷の後工程を考えることから自社商品に〉

笠原敬次 社長

創業1978年 資本金1千万円 従業員7人

同社は、社長の笠原氏が8年間印刷会社で活版印刷の技術を習得した後、広告の企画・デザイン会社として創業しました。しかし企画やデザインは評価の基準があいまいで差別化が困難であり、新規参入に苦労しました。一方ものづくりは役に立つか否かで判断されるため、ものづくりに参入することを決意しました。参入の条件として、勤務時代の技術を活かせ、ある程度需要の見込めるものを探したところ、大型のフレキシブル・プリント基板印刷のニーズがありました。

そこで1986年 長さ1メートルのフレキシブル・プリント基板印刷の技術を開発したところ楽器メーカーの目に留まり、翌1987年には、その楽器メーカーの鍵盤用基板の7割に自社の技術が使われるまでになりました。しかし特許を取得しなかったため、類似品が出回り競争が激化、さらに生産拠点が海外に移転したため、1990年に撤退しました。

この経験から取引先の都合に振り回されないようにするために、自社商品の開発を志しました。前職の職人には、印刷したフィルム原稿のチェックを固定する磁石がずれるという悩みがありました。類似の問題を調査したところ、設計でも図面の固定に同様の悩みがありました。そこでフレキシブル・プリント基板印刷の経験から静電気で固定することを考えました。そして1992年電圧をかけて静電気で紙やフィルムをボードに固定する静電気吸着掲示板「カードベル」を開発しました。当初のターゲットは、印刷業や設計業でしたが、会議の資料を掲示するのに便利ということで様々な業界から引き合いが来るようになりました。

そして1998年ある会社から大型ポスターの掲示に「カードベル」を利用できないかという依頼が来ました。1990年代大型のインクジェットプリンターが出現し、鮮やかな大型ポスターがデパートや劇場に掲示されるようになりました。これらはベニヤ板とアクリルの板ではさむ方式のため「アクリルの板に光が反射してポスターが見づらい」、「これらが重くて落下すると危険」という問題がありました。しかし「カードベル」では、価格が高く電気代もかかりました。

そこで紙の皺をなくして版にきれいに押し当てる活版印刷の技術が活用できないか前職の職人に相談して、最適な紙の張り方を1年以上試行錯誤した結果、2000年にテンションフレームを開発しました。これはポスターの四つ角をばねのついた金具ではさみ、金属のフレームに固定する方法で、軽量で扱いやすいという特徴があります。まだ同社は広告の企画、販促の立案、ポスターの製作が売上の7割を占めていますが、この開発により以下の効果がありました。

〈効果1〉

自社製品で知名度が上がり、新たな会社から広告やデザインの仕事が入った。テンションフレームの顧客に掲示物のデザインの提案できるようになった。

〈効果2〉

後工程の掲示方法まで関与することで、掲示場所や期間、大きさまで考慮してデザインするようになった。

(参考文献:中小企業進化論)

〈病院清掃を極めることで、モップメーカーに〉

嶽本剛平 社長

創業1984年 資本金1,000万円 従業員45人

売上1億6千万円(平成21年度)

同社は、オフィスビルや病院の空調の保守や清掃会社として1984年に社長の嶽本氏が創業しました。嶽本氏は、床の清掃作業が「ほうき→乾いたモップ→濡れたモップ」と3工程あり、その作業負担が大きいことに疑問を持っていました。

1990年代メチシリン耐性黄色ブドウ球菌(MRSA)が問題になりました。乾いたモップではホコリに潜む菌を飛散させてしまう為、水拭きだけで床の汚れを確実に取り除けないかと考え、様々なメーカーのモップや素材をテストしました。そしてアメリカの知人から「汚れが良く落ちるスポンジ」フランスのスポンテックス社の再生セルローススポンジを教えてもらいました。これを入手してテストしたところ、ひと拭きできれいになりました。

また1994年にはイギリスの病院の視察ツアーに参加し、院内感染防止にスポンジモップが使用されていたことも発見しました。さらに長崎大学医学部からスポンジモップの効果の実証実験の誘いを受け、その効果を実証しました。その結果を受け、1996年モップを販売しましたが、作業者がひじを痛める問題が起きました。モップ絞り器を使うのに強い力が必要なため、小柄な日本女性には負担が大きすぎたのです。

そこで販売を中止し、長崎産業振興財団に支援を仰ぎ、最適なモップ絞り器を開発しました。そして、てこの原理を利用した絞り器を2002年に開発し、量産は中国の企業と提携しました。2003年にこの「ウィングモップ」を発売し、今までに1000セット以上を販売しました。

(中小企業進化論)

自社の事業に新たな価値を見出す

〈そろばん塾を子供の能力開発教室とすることで、顧客が殺到する塾に〉

石戸謙一 会長

創業1973年 資本金1,500万円

直営教室 30か所 生徒数3100名 グループ教室36か所 生徒数1800名

売上高 2億円(2009年)

同社は1973年石戸謙一氏が創業しました。そろばん塾は、電卓の普及により最盛期に比べ市場が1/14に縮小しました。石戸氏は、異業種との勉強会などに参加し、従来ソロバン塾が提供してきた価値(計算ができる)とは別の価値を提供することを考えました。そして「子供の能力開発」「暗算力アップ」「記憶力、集中力アップ」を提供するそろばん塾に変えました。そして生徒に目標を与え、自ら努力し、達成感を得る指導を行いました。

いしど式の特徴

① 能力開発 集中力、記憶力、判断力が養われます。

いしど式は昔ながらのそろばん教室ではなく、能力開発を目的としたそろばん教育を行っています。個別対応とスモールステップ方式で一人ひとりの力を引き出します。独自の暗算カリキュラムで暗算力の向上と右脳の力を促進します。

② しつけ教育 あいさつ、返事。後始末が身に付きます。

いしど式は【自立】自分で生きていく力と【自律】自分を律する力育むことを目的に、しつけ教育にも力を入れています。礼儀作法はもちろん、当たり前のことが、当たり前にできるようになるために愛のある厳しさを持って接しています。

③ 心の教育 あきらめない心、チャレンジ精神が身に付きます。

いしど式は、一人ひとりの目標設定を細かく行い「できた、わかった」を積み重ねます。

検定や競技を通じて目標を達成する喜びが自身につながり、チャレンジ精神を養います。

そろばんの達人よりも、子供好きな主婦を先生にし、指導風景を親に開放、親が安心できるようにしました。また、ターゲットを従来の小学校低学年から、幼稚園児へ変え、そろばんをやったことのない親にそろばん塾に関心を持ってもらうようにしました。その結果4歳で4桁×4桁を暗算で解く子も出てきました。入塾体験では、ほぼ100%が入塾するようなそろばん塾になりました。(参考文献:グレートカンパニーの作り方)

〈保存だけでなく美味しくする技術で市場の縮小を乗り切る〉

服部 國彦 社長

創業1950年 資本金4,500万円

同社は1958年大手冷熱機器メーカーの販売代理店となり、業務用冷蔵・冷凍庫の販売・施工を行っていました。顧客は青森近辺のりんご、長芋、にんにくなどを栽培する地元農家です。その後設計・開発部門を設け、顧客の要望に合わせて、周辺機器のカスタマイズも行うようになりました。

しかし1980年代農業人口が減少し、市場の縮小により需要は頭打ちになりました。1988年冷蔵庫の調整を誤り、りんごを冷やし過ぎてしまい、1年分の収穫をダメにする問題が起きました。しかし冷やし過ぎて表面が凍ったりんごが、甘くなったことに気がつきました。北国では寒干しや寒熟成といって、冬の寒さを利用して食材の保存性を向上したり、食味を高めたりする伝承技術がありました。また鳥取の食品加工研究所の山根昭美所長(農学博士)が、凍る寸前の温度域で梨を保存する方法を確立していました。

一方冷蔵庫は、どうしても壁際の温度が高くなり、庫内全域で凍るか凍らないかというギリギリ温度±0.5度を保つのは容易ではありません。そこで一年間試行錯誤し、±0.05度を実現する技術を開発しました。また同じリンゴでも土壌や気候条件、栽培方法などで最適な温度が違うため、氷温域に導く最適な日数や温度設定などノウハウが必要でした。そこで5年以上かけてデータを収集しました。そして商品化までに10年以上かけ、2000年に氷温庫を発売しました。おりしも農産物の自由化により海外から安価なりんごが四季を問わず店頭に並ぶようになりました。そこに高品質なりんごを収穫後も 長く市場に供給するニーズが生まれました。

こうして同業他社が業績を下げる中、同社は売上を維持し利益は2008年には8年前の10倍になりました。こうして顧客ニーズに応えることができれば、成熟市場の中でも道は開けるという自信が生まれました。現在はさらに研究開発を継続し、鶏卵を-8度で生のまま保存する超氷温の技術に取り組んでいます。(参考文献:中小企業進化論)

〈段ボールメーカーから物流改善企業に〉

小林大敏 社長

創業1977年 資本金4,300万円 売上10億円(2012年)

農協の注文で段ボール箱を製造する会社として、1977年現社長の小林氏が創業しました。しかし1990年大手製紙会社が市場に参入し、競争が 激化しました。小林社長は積極的に販路拡大に取り組みましたが、受注のため価格競争に陥りました。

そんな時、自動車部品メーカーの社長から「重いものを運べる段ボールはないか」と問合せがありました。重量物の輸出に使用している木箱は、検疫と害虫駆除の消毒が必要なため、専門の業者に依頼しており、そのコストが負担になっていたのです。そこでアメリカからトリプルウォールという特殊な段ボールを取り寄せて箱を制作しました。売値は木箱と同じでしたが、結果として顧客での梱包や運搬の負担が減ってコストダウンになり、高い評価を受けました。

そこで顧客の企業自身もなかなかできていない「工場の生産ラインから出荷、運搬、納品までの物流工程の効率化、コストダウンをサポートする」ことにしました。しかし目に見えにくいため、コストをかけてもらえない悩みがありました。そこでいくら節約できるか、トータルでのコストダウンを提案書にするとともに信用の構築につとめました。製造ノウハウや物流工程は、経営の心臓部です。そのため顧客に見せてもらえるまで、売り込まないで信頼の構築に努めるとともに、課題をヒアリングし会社へ報告するようにしました。課題が判明すると顧客用のサンプルをつくり訪問しました。設計力向上のため設計の経験者を中途で採用しましたが、物流の経験が乏しく満足のいく成果が出ませんでした。

そこで2005年から営業戦略会議を行い、営業や設計の社員全員が参加しアイデアを出し合うようにしまた。アイデアや設計力を継続的に磨くようにしました結果、受注品の売上が規格品を上回り、樹脂やスチロールの箱の製造も行うようになりました。(プラスαの経営)

全く違う事業に取り組む

〈20代の女の子でも店長ができるビジネスモデルで、99%が女性の会社〉

物河昭社長

創業1999年 資本金1億4700万円 従業員400名

全国67店舗 年商28億円(2011年)

社長の物河昭氏は、25歳でファンシー雑貨の卸売業から始めて、レターセットなどのメーカーとなり年商15億円、経常利益2億円の事業に発展しました。しかし携帯電話の普及で主力商品のレターセットが売れなくなってきたことと、メーカーといっても販売は卸に依存していたため、「自分たちが価格決定権を持つビジネスをしたい」と考え、新規事業へと転換することにしました。そして1999年に300円均一ショップ「三日月百子」を創業しました。300円は、プリクラの価格を参考に、高校生の女の子のこずかいで気軽に買えるものから設定しました。

始めてみると、この分野は市場が小さく、十代の女の子が好む店舗づくりや商品の仕入れにノウハウが必要なため、競合が出てきませんでした。また同社は、特別なスキルのない女の子が楽しく仕事ができるように、ビジネスモデルを極力シンプルにしています。店舗は20坪と小さく、3ヶ月経っても売れ行きの悪いものは、「2個売シール」を貼り50%OFFにして売り切ってしまいます。こうして店内の鮮度を保つことでリピーター客を増やしています。

仕入は本部の担当者(女性)が行いますが、仕入れ値は150円以下、粗利50%以上であれば、何を仕入れるかは担当者に任されています。そのため売り場の女性スタッフは発注に悩むことはなく、売ることに専念しています。その結果女性の方が細かいところに目が届き、また商品の並べ方などを工夫するため、常にワクワクするような店舗になりました。

今では物河氏の指示は「整理整頓、清掃、補充、発注、声出し」の5つだけです。物河氏は「これだけやっていれば、20坪の店舗で、月商350~400万円(年商3000~5000万円)の売上が出て、利益がしっかり出る」と言います。4人しかいない男性社員は出展計画を立案しますが、上記の条件を満たす地域にしか出店しません。(参考文献:グレートカンパニーの作り方)

参考文献

- グレートカンパニーの作り方 五十棲剛史 著 徳間書店

- 地域発「価値創造」企業 平野真 著 株式会社ケー・ユー・ティー

- 最強のスモールビジネス経営 加護野忠男 監修 関西生産性本部 編 ダイヤモンド社

- 中小企業は進化する 中沢孝夫 著 岩波書店

- 小さくてもいちばんの会社 坂本光司 著 講談社

- 中小企業進化論 日本政策金融公庫総合研究所編 (株)中小企業リサーチセンター

- プラスαの経営 日本政策金融公庫総合研究所編 日本政策金融公庫総合研究所

- 超高収益会社の秘密 石尾和哉 著 PHP研究所

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント