コカ・コーラ元社長キーオ氏の「ビジネスで失敗する10の法則」前半5つは、リスク回避、柔軟性欠如、部下との距離、過信、倫理軽視が失敗を招くと説く。経営者はリスクを恐れず、固定観念にとらわれず、現場を理解し、謙虚さと倫理観を持つことの重要性を強調。社員も視野狭窄に陥らず、現場を重視し、組織の不正には毅然と向き合うべき。

ビジネスで失敗する10の法則 著者はドナルド・R・キーオ。

彼は1981年から1993年まで米国コカコーラ社の社長だった人です。

そう聞くと、バリバリのエリートのように感じますが、実は勤務していた食品会社が何度かM&Aの後、コカコーラ社に合併され、その中で社長に抜擢された人物です。その彼が、成功の法則でなく、失敗の法則を書き表しました。

「他人の成功例をまねしたからといって、成功するとは限らないが、他人の失敗と同じことをすれば間違いなく失敗する」

からです。一方、キーオ氏の内容は経営者としての視点から書かれていて、社員の立場では難しいものもあります。これを比較しながら、経営者と社員の意識の違いを掘り下げます。

法則1 (最も重要)リスクをとるのを止める

世界は満足できない人間のものだ オスカーワイルド

アメリカ人の祖先は、新開地を目指してヨーロッパからアメリカへ渡った人たちです。その航海はひどいもので、何人もの人たちが大西洋を渡る間に命を落としました。そうしたリスクを取った人たちの末裔が今のアメリカ人なのです。

キーオ氏は、事業が極めて順調だと落ち着かない気分になり、経営幹部に質問します。

「いつも同じことを聞いて申し訳ないが、何もかも好調なのはなぜか。いま心配しておけば、今後はその点を心配しなくてもよくなる部分はもっとないのか」

ゼロックス社

同社は、1947年にIBMやRCAなど名だたる企業に断られたチェスターカールソンの電子写真法というアイデアに賭けるという大きなリスクを取りました。そして会社のお金が尽きかけるような状況の中で、10年以上電子写真法の研究開発を継続しました。ついに1958年世界初の普通紙コピー機ゼロックス914を発売、コピーの世界を変えました。

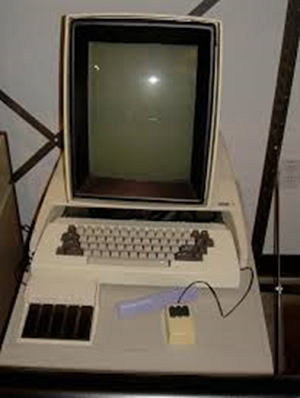

ゼロックスはコピー機で成功し、リスクを取らなくなりました。1973年同社のパロアルト研究所は、パーソナルコンピューター「アルト」を開発しました。複数のページの表示、画面上のアイコン、マウスの原型、現在のコンピュータの特徴をすべて備えたアルトは、それはスティーブジョブズがアップルⅠを発売する3年前でした。

しかし同社がコンピュータを事業化することはありませんでした。

社員の立場では

一部の冒険者たちを除いて、多くの社員は経営者のような思い切った判断はできません。失敗した時のことを考えると、自然とリスク高い考えを消去します。そのような習慣を継続することで、発想の範囲も狭くなり、凡庸な発想しかできなくなります。

新入社員が工場実習の結果を工場の幹部に発表するのに参加したことがあります。彼らは、工場の改善点について自由な発想でいくつも提案しました。それを工場の幹部社員は、様々な理由を挙げ、今までのやり方を正当化し、彼らの提案ができない理由を並べたてました。彼ら新入社員も、20年後には、今の幹部社員と同様に新入社員の提案を否定するでしょう。そうならないようにするために、経営者は社員の自由な発想ができる環境を整備する必要があります。

アップルを追い出されたスティーブジョブズが、アップルに戻った第一声は、

「金が問題でないなら、何をする?」

でした。

法則2 柔軟性をなくす

これが人間の悲劇だ。状況は変わり、人間は変わらない。

マキアヴェリ

コカコーラのアイデンティティは、あの緑色の独特の形状をしたガラスの瓶でした。しかし最初からあの形だったわけではありません。

1900年代初頭、炭酸飲料を安全に瓶詰めする技術が確立すると、瓶に入った炭酸飲料は大人気となりました。大きな水槽に氷と水を入れて、冷たく冷えた炭酸飲料を売るようになりました。でもオレンジジュースもクリームソーダも同じ240ml入りの瓶に入っているので氷水のなかで触っても、どれがどれだか分かりません。ラベルも水の中で剥がれてしまうことがありました。そこでコカコーラ社は、ひと目でコカコーラと分かる瓶、目をつむって触ってもすぐに分かる、あの独特の形をした瓶をデザインしました。

そしてコカコーラ社内でも、コカコーラは190ml入りの「あの瓶」で売られるものだという概念が固まっていました。1939年ペプシコーラ社が360ml入りの瓶で、同じ価格で量は倍、とPRした時も瓶の大きさを買えようとはしませんでした。1955年スーパーでの売り上げが急減し、ようやくキングサイズ、ファミリーサイズのラインナップを拡充しました。

同様に従来の固定観念にとらわれ、ライバルにシェアを奪われた例は、枚挙にいとまがありません。

茶色い箱の小さな画面を見ることに時期に飽きてしまうと、テレビを見下したハリウッド

アルミは弱い金属と語り、缶詰市場を守ることに費やした鉄鋼メーカーリパブリック・スチール社

飛行機には食事や飲み物のサービスはあるものだと思っていた航空会社

社員の立場では

エンジニアなど専門的な業務に就いていることで、専門分野から目が離れなくなり、違う考えに気づかなくなることがあります。それを打開するために、ブレーンストーミングなど様々な発想法があります。それでも専門家ばかりでは、視野狭窄に陥ってしまいます。それを打開するには、ブレーンストーミングなどに専門家以外に参加してもらうことです。経理や営業、総務の女性などは、専門家とは違った視点で考えます。ただし、それらの発想の実現性を、頭ごなしに否定せず、どうしたらできるか肯定的に考えないと彼らが参加した意味がありません。

法則3 部下を遠ざける

自分の言葉や行動をほめてくれる忠実な人ではなく、

自分の間違いを親切に咎めてくれる人のことを考えるべきだ

ソクラテス

デスクは、世界を眺めるには危険な場所だ

ジョン・ル・カレ

キーオ氏は、豪華な社長室の例を挙げています。

社長室の問題な点は、部下が報告する気力が萎える点にあるとキーオ氏は言います。これは商談でもそうです。経営者自身、顧客のところで交渉するのと、顧客が自社に来て交渉するのとでは、心理的なプレッシャーの違いが分かると思います。

部下のところに行けば、部下は気楽に話してくれます。しかし社長室、あるいは課長の席に報告に行くのは、気が重いものです。こうして報告の回数は少なくなり、知るべき情報が入らなくなります。

社員の立場では

部下も同様に報告に抵抗感があることを理解します。そして困ったことが起きていないか、部下が報告するよりも、自ら部下のところへ出向いて、部下が報告しやすい環境を作ります。現場を回って、作業者と雑談する中で、作業者から生産ラインの大きな問題を聞かされることもあります。

法則4 自分は無謬だと考える

キーオ氏は、ドイツの経営チームが民主化されたばかりの東ドイツで5億ドルを超える大型の投資計画を提案した時、直ちに拒否しました。その否定的な態度にドイツ事業の責任者が辞任を考えていると聞きました。投資の大部分はドイツのボトラーが負担し、リスクは極めて低いものでした。

キーオ氏は東ドイツに行ったこともなく、東ドイツの可能性を知りませんでした。キーオ氏は、部下の提言を聞き、実際に東ドイツを回りました。どこに行っても事業機会があり、考えが完全に変わったキーオ氏は、責任者に謝りました。

頭で考えることは大切ですが、頭で考えたことだけですべてを判断するのは極めて危険だという事例でした。

社員の立場では

役職が上になるほど、現場を見なくても部下からの報告だけで判断できてしまいます。そしてキーオ氏のように間違いを犯します。現場で確認できるものは、部下から報告があっても必ず現場で確認します。

たくさんあります、

お客さんが大勢来ています、

このような報告は、部下の判断基準でのたくさんや大勢であり、現物を見ると、たくさんでも大勢でもなかったりします。

法則5 反則すれすれのところで戦う

成功が長続きするのは、原則を曲げることなく達成しているときだ

ウォルター・クロンカイト

1982年から始まり18年間株式市場は上昇を続けました。その間にアナリストは、単なる投資家から、経営に積極的に関与するようになりました。アナリストの求めるのは、成長です。かつてCEOに事実を知らせるのがCFO財務担当執行役員でした。しかし株価が上昇し、アナリストが経営に積極的に発言するようになると、CFOが利益の創出源となりました。

四半期の一株当たりの利益が足らない。どこかで探してくれと

経営者の質問は

「これは正しいことなのか」から

「これは合法なのか」に変わりました。

社員の立場では

組織が法を犯すような振る舞いをしているとき、どう行動するかは大変難しい問題です。勇気を持って組織に警告しても、聞き入れられず左遷や退職に追い込まれる例もあります。コンプライアンスの問題は、経営者の経営姿勢に尽きます。それを社員が何とかできるものではありません。ただし、人命にかかわるようなものは、時には職を賭して訴えなければならない場合もあります。これは個人の生き方にも関わる問題です。

残りの5つについては、別の機会にお伝えします。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント