本コラムでは、企業が利益を得るには「価値創造」だけでなく「価値獲得」が重要です。この価値獲得を阻むのがコモディティ化です。コモディティ化は、製品のモジュール化、中間財の市場化、顧客価値の頭打ちの三段階で進行します。日本企業は量産技術に長ける一方、モジュール型製品の設計や価値獲得戦略が苦手です。コモディティ化を避けるには、顧客ニーズを高めたり、情緒的価値を提供することが不可欠です。機能・性能だけでなく、顧客の感情に訴えかける価値を創出することが、コモディティ化からの脱却に繋がると強調しています。

経営コラム第64号では、企業間競争のルールが変わった例として、1988年のドライ戦争や、1973年のオイルショック、そしてデジカメとスマートフォンについて述べました。

そして今まで性能や機能を競っていた製品が「ありふれた品物」になってしまう「コモディティ化」について述べました。

ここでは、何故コモディティ化が起きるのか、そしてコモディティ化を防ぐ方法について述べました。

コモディティ化が価値獲得を妨げる

ものづくりを利益に結びつけるには、価値創造と価値獲得という2点が必要です。今日では商品の価値としての価値創造だけでなく商品の価値を企業の利益に結びつける価値獲得の重要性が増しています。この価値獲得を妨げる大きな要因が、コモディティ化です。

価値創造の2つのプロセス

価値創造には、商品・技術を生み出すプロセスと、これを量産するプロセスの2つがあります。いくら素晴らしい技術や商品を開発しても、量産できなければ事業として成立しません。この量産技術において、日本企業は世界でも有数の実力で、世界の市場を席巻してきました。

不可能と言われたクロマトロン方式のブラウン管の量産に成功したソニーのトリニトロン、多くの自動車メーカーが実用化をあきらめたロータリーエンジンを量産したマツダ、他にも数多くの事例があります。

ところがデジタル時代になって、このような高度な量産技術で創造した価値が、メーカーに利益をもたらさなくなってきました。

コモディティ化の起きる要因

コモディティ化の起きる要因として、モジュール化の進展があります。

モジュール型製品の台頭

価値獲得が困難になった要因のひとつが、モジュール化による製品の過当競争です。多くのデジタル製品は、それを構成する部品の相互のインターフェースはデジタルで、しかもオープンになっています。パソコンは、CPUやハードディスクなど、ほとんどのモジュールが標準化されていて、それらを組み合わせれば、必要な性能が実現できます。その組み合わせはそれほど難しくなく、ちょっと知識のある人ならできます。

対して自動車は、車体、エンジン、足回りなど、多くのモジュールがそれぞれの車種に固有の設計であり、それらのモジュールの性能を互いに擦り合わせることで、乗り心地や操縦安定性などの機能を実現できます。日本企業は、擦り合わせ能力に優れ、米国やアジアの企業はモジュラー型製品に強いと一般的に言われています。

日本企業がモジュラー型製品に弱い点

日本企業がモジュラー型製品のものづくりに弱い点は以下の3点です。

I. 生産コストの点で中国などのアジア企業に勝てない

国内市場で多数の企業が競争を繰り広げる日本企業に対し、自国に強大な市場を持つ中国企業は圧倒的に規模が大きく、規模の大きさが製造コストに直結する製品では、コストの点で勝てません。さらに日本企業は販売費及び一般管理費などの間接コストも大きく、身軽な新興国企業にかないません。

II. グローバルな仕組みづくりが苦手

パソコンのデル社のように世界中で最適な部品を迅速に調達し、顧客に合わせてカスタマイズするようなグローバルな仕組みは、日本企業の不得手とするところです。

III. プラットフォームリーダーになれない

コアとなる部品や技術を持ち、インテルやマイクロソフトのような業界を支配する企業は、日本にはありません。日本市場は多くのメーカーがしのぎを削り、より良い製品を創り出そうと競争している市場です。その結果、優れた製品が低価格で供給されていて、顧客にはありがたいのですが、寡占化が進まず、海外の巨大企業と戦うには規模の点で不利です。

コモディティ化のメカニズム

このモジュラー型の製品に共通するのがコモディティ化です。このコモディティ化のメカニズムを以下の三つの要素で考えます。

① モジュール化、② 中間財の市場化、③ 顧客価値の頭打ち

① モジュール化

モジュール化すると、部品間のインターフェースが標準化し、しかも単純化します。

複数の部品を組み合わせて、必要な機能が簡単に実現できるようになり、個々の要素技術や、要素技術を擦り合わせて統合する力がない企業でも、容易に製品を開発・製造できるようになります。

一方でモジュール化により、個々のモジュールが共通になることで、生産規模が拡大します。これにより、コストが大幅に低下します。

これがさらなる価格競争をもたらし、利益を低下させます。

② 中間財の市場化

モジュール化されても、最終製品メーカーが市場で購入できなければ、製品にすることはできません。

実は、モジュールメーカー自身が生産規模を上げるために積極的に外販しています。これはモジュールメーカー自身も同様の製品を製造する競合メーカーに対し、規模を拡大して少しでもコストを下げて、競争に有利になろうとしているからです。

高機能・高品質な部品の中には、DVDのピックアップやカメラのイメージセンサーのように日本の企業しか生産できないものも少なくありません。つまり、日本企業がこれらを販売しなければ中国企業には作ることができません。

しかし日本企業は生産規模を上げるために、自社のライバル企業にも部品を販売しているのです。

例えば、デジタルカメラの心臓部のイメージセンサーは、ソニーが33%のシェアを持ち、世界首位です。特に高性能なイメージセンサーにソニーは強みを持っていて、キャノンやニコン、中国メーカーもソニーからイメージセンサーを買わなければ、デジタルカメラは製造できません。

しかし実際は、ソニーはキャノンやニコン、さらに中国メーカーにも販売しているのです。

システムICは、かつてはパナソニックや富士通などは、自社の製品に組み込むためにシステムIC部門を持っていました。

しかしデジタル技術の進展に伴い、自社の製品の需要だけでは規模が小さくコスト高となり、それを組み込む最終製品の価格競争力まで落ちてしまいます。その結果、富士通セミコンダクターとパナソニックのシステムLSI事業を統合し、株式会社ソシオネクストが生まれました。

このように優れた部品メーカーは、積極的に外販し、生き残るために規模の経済性を活用しています。

中間財の市場化により、アジア企業にとっては参入が容易になりました。彼らはもともと低い人件費と管理コストの低い身軽な組織の為、最終製品のコストでも有利に立ち、競争を有利に進めることができました。

もうひとつは、デジタル化により、モジュール間のすり合わせが用意になっただけでなく、すり合わせの技術も容易に入手できるにようになりました。アナログ技術のすり合わせは、高度な特性のチューニングが必要で、それにはスキルを持った人材が不可欠でした。しかしデジタル技術においては、チューニングはデータの設定であり、データは容易にコピーができます。

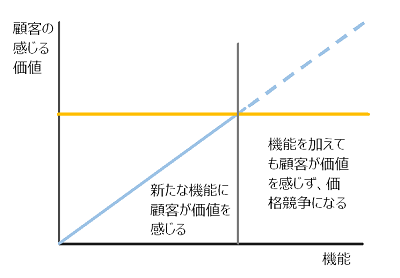

③ 顧客価値の頭打ち

デジタル家電では、基本的な機能が満たされれば、顧客は満足します。

例えば、パソコンではマイクロソフト・オフィスやインターネットが使えれば良いし、携帯電話も電話とメールができれば多くの顧客は満足します。

つまり、いくらコストをかけて、特性をチューニングし、性能の高い製品を提供しても、顧客が価値を認めなければ仕方ありません。

一方顧客の要求レベルが下がるほど、そのような製品を提供できる企業は増えます。

従って、顧客ニーズが早期に頭打ちする製品では、商品ライフサイクルの早い段階からコモディティ化が始まり、価格競争が激化します。

さらに元々の顧客ニーズが高くない場合もあります。

例えば、新興国では、今まで携帯電話を持っていない、パソコンを持っていない層がいます。彼らに対し、低価格スマートフォンを提供し、通話に加えてメールやインターネット閲覧が可能になれば、その価値は非常に大きなものになります。

その場合、標準的に入手できる部品を組み合わせて、競合よりも 性能が劣っていても価格が安ければ顧客は満足します。なぜなら他の選択肢は、スマートフォンを持たないことですから。

一方、新興国でのこのような潜在的購買人口は膨大なため、大きな市場を獲得できます。そして高度なすり合わせ技術で高性能な製品を製造してきた企業文化は、このような割り切った製品を開発するのが苦手です。これはあのトヨタ自動車が新興国市場向けの低価格車の販売で苦しんでいることからもわかります。

コモディティ化に陥らないようにするには

コモディティ化の原因のひとつが、製品の機能が顧客のニーズを追い越してしまうオーバーシューティングです。

その場合、いくら技術開発を行って製品の機能を向上しても、競争が有利にはなりません。ではどうしたら良いでしょうか。

方法は、2つあります。

a) 顧客のニーズを高める

b) 機能以外の価値を生み出す

機能以外の価値を顧客に提供する例として「社会的価値」や「情緒的価値」などがあります。

(1) 顧客のニーズを高める 高性能なパソコンを求める人たち

例えば、パソコンは一般のユーザーには、インターネットを見て、メールを書き、オフィスソフトを使用する分には、今やどのメーカーの製品でも十分な性能があります。

ところが3Dゲームをオンラインで楽しむ一部の顧客には、性能は不十分です。

そのためゲーミングPCというジャンルがあり、そこでは20~50万円という価格で一般の人たちが必要としない高性能なパソコンが売られています。

(2) 自動車は機能以外の価値

コモディティ化していない商品の代表でもある自動車はではどうでしょうか。

エンジン性能や高速走行性、乗り心地は大半の乗用車が顧客のニーズを満足しています。

では、なぜ顧客は高価な乗用車を買うのでしょうか。

彼らは、高価な乗用車を所有するというライフスタイルを買っているのです。

そのライフスタイルを実証するためのものが、高性能なエンジンや高級な乗り心地です。この部分の顧客の価値を高める努力を続けている限りにおいて、コモディティ化を回避することができます。

事実、中国などの新興国に置いて、自国メーカーの自動車は、日本や欧米の車に比べ、価格は安く、移動手段としては十分な性能があります。それでも彼らは、日本車や欧米の自動車を求めます。

(3) 「情緒的価値」

例えば、シャンプーの価値で、頭髪を洗って汚れを落としたり、フケ・カユミを抑えるのは、シャンプーが提供する機能的価値に含まれます。

一方香りによってリラックス感を感じたり、ブランドの高級なイメージから満足感を味わうことは、情緒的価値に相当します。この情緒的価値は、製品の使用や保有で生れるプラスの感情による価値です。

シャンプーなどの日用品の代表的なメーカーである花王は、それまで製品の機能を中心に訴求してきました。しかし近年は、下記の尾崎社長の発言に見られるように情緒的価値を意識するようになっています。

「機能的価値に加えて情緒的価値もないと、成熟した国内市場では高付加価値商品として認められない。社長に就任して以来、両方が必要だと折に触れて言ってきた」

(出典:日経ビジネスオンライン07年10月26日)

(4) 価値獲得についてのお手本 アップル

今まで述べたことから、日本メーカーが最もやってこなかったことが、価値獲得のプロセスです。競合に負けない優れた製品を作ることには一生懸命でしたが、それが顧客にとって素晴らしい価値があるような環境を創造してきませんでした。アップルのiPodはどうして爆発的に売れたのでしようか?

ソニーの社員がiPodを見て、「明日にでもソニーでつくれる」と発言をしていました。彼はiPod の本質を理解していませんでした。iPodが売れたのは、音楽配信サイトiTunesがあったからです。

ジョブスが音楽レーベル会社と粘り強く交渉して、アルバムの曲を1曲ずつ低価格でダウンロードできるようにしました。顧客は気に入った曲を低価格で1曲ずつダウンロードできました。それをランダム再生して楽しむことができました。そしてiTunes直感的な使いやすいGUIで誰もが使えたので、iPodは売れたのです。

私はかつてauの携帯を使っていた時、ソニーの音楽配信サイトLISMOを使っていましたが、使いやすさではiTunesにかないませんでした。今では多くのWindowsPCユーザーでもiTunesを使っています。

またアップルのMacが多くのユーザーに支持されている理由の一つが、豊富なフォントとグラフィックの再現性が優れていることです。その点では、WindowsPCに対して大きなアドバンテージがかつてはありました。そのため今でもデザイナーやDTPの専門家にはMacユーザーが多いです。

(5) 3Dテレビ、4Kテレビ

これに対して、3Dテレビ、4Kテレビが広まらなかったのは、3Dテレビ、4Kテレビでなければならないようなコンテンツがなかったからです。映画はその一つですが、映画を見るためだけに4Kテレビを買う人は多くはないと思います。

4Kにしろ3Dテレビにしろ、それでなければ楽しめない独自コンテンツを創り出すことこそ、メーカーがやらなければならない最も重要なことだったのです。

最近話題のハイレゾ音源にしても同様です。従来の音楽をハイレゾ音源で聞くのは一部のマニアだけです。一般の人にとって従来の音楽がハイレゾ音源かどうか、違いはほとんどわからないと思います。一般の人がハイレゾ音源を聞きたいと思うような、音響効果の高いコンテンツが必要です。

例えば、デジタルカメラでも、写真好きな人たちが使用する高級デジタル一眼レフは、コモディティ化していません。彼らはカメラの高性能を認め、その性能に対して喜んでお金を払います。それは写真好きな人たちは、カメラの性能を実感できるような使い方をしているからです。

つまり市場をよく見て、顧客の望むもの「あったらいいな」を実現すること、あるいは、「そんな良いことがあったのか!」を実現することです。

1988年のドライ戦争や、1973年のオイルショック、そしてデジカメとスマートフォンについて述べた「ゲームのルールが変わる、コモディティ化 その1」は、こちらから参照願います。

本コラムは「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント