中小企業の現場改善=儲かる工場になるために ~リードタイム短縮 その1

中小企業の現場改善で即効性があるが、

なかなかできない製造リードタイム短縮とは

モノづくりは最初に生産計画が立案されます。

この生産計画通りに生産するためには、

日程に余裕を持って計画を立てます。

具体的には

「○×工程は次工程の何日前に着工し、何日前に完成させるか」

計画します。

このときに

「何か問題があったときの余裕がほしい」ので

「先行日数」を長めにとりがちです。

例えば

(1)部品の納期を、必要日よりも前にする。

(2)出庫準備の日程を長くとる。

(3)各工程の所要時間を長めにとる。(そのような基準日程を作る。)

など、いろいろなところで時間に余裕を持って生産計画しようとします。

ぎりぎりの日程だと「何かあったときに納期に遅れる」ので、

担当者は余裕が必要と考えます。

日程を守ることは生産管理の最重要項目ですから、その気持ちはわかります。

しかし、余裕のため製造リードタイム(LT)が長くなります。

在庫、仕掛品が増加し、余分な資金も必要とします。

また気のゆるみにもつながります。

かといって余裕がゼロでは納期遅れが頻繁に生じます。

従ってこの加減が難しいところです。

ただ明らかに言えることは、担当者やその管理者に任せては、

この余裕をなかなか減らせないことです。

その結果、この余裕が少しずつ大きくなり、

気が付いたときにはリードタイムは長大になり

大量の在庫を抱えてしまうことがあります。

リードタイムや在庫回転日数などの指標があれば監視できますが、

多くの中小企業ではこのような指標は取られていません。

その場合、経営者や幹部社員が定期的に現場を巡回し、

原材料や仕掛品、完成在庫の量を見ておく必要があります。

そしてこれらが増えてきて、

作業スペースや通路が狭くなり、作業効率が低下するようであれば、

上記の余裕を調べます。

材料が入手難になった、外注が多忙で納入が遅れているなど、

様々な原因で流れが停滞し、

それを防ぐためにあちこちで余裕を増やしている可能性があります。

それでは、この余裕が少なくなるとどうなるのでしょうか。

その場合、どこかの工程が遅れるとすぐに問題になります。

つまり遅れるという異常を自動的に知らせてくれる

警報器の役割を果たします。

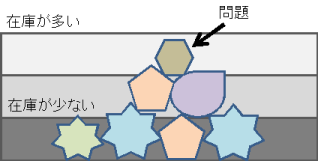

これは例えれば、図のように水面を下げると、

問題のという岩が見えてくるようなものです。

- 在庫が減ると問題が見えてくる

そして異常がわかったら原因を調査します。

例えば、ある工程がよく停止する場合、

次の工程の間に仕掛品をたくさん作っておけば、次の工程は止まりません。

その結果工程の問題は分からず、現場改善も進みません。

しかし仕掛品を減らすと、次の工程が頻繁に止ります。

その結果、問題の工程が止まらないように何らかの対策をしなければなりません。

原因は、部品の精度が悪く検査に合格しない、

加工方法に問題があり不良が多い、等であったりします。

これを現場改善を行い、原因を除去すれば品質が向上し、不良も減ります。

その結果、不良削減や品質対策、コストダウンも進みます。

これが余裕を減らす最大の利点です。

このような活動は現場に自主的に任せるとなかなか進みません。

経営者、又は幹部社員が率先して指導する必要があります。

実は在庫が増えると、生産量の変動が激しくなります。

これはブル・ウィップ効果と呼ばれています。

ものづくり改善 ブルウィップ効果については、こちらから参照いただけます。

ものづくり改善 段取り時間短縮については、こちらから参照いただけます。

ものづくり改善 5Sについては、こちらから参照いただけます。

ものづくり改善 品質改善については、こちらから参照いただけます。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。