中国のプレスメーカーで急速な自動化が進む中、産業用ロボットの歴史と進化、そして今後の展望を解説。からくり人形から始まったロボット技術は日本で発展し、今後はAIや協働ロボットの普及により、人の仕事は単純作業から解放され、より高度な業務へシフトすると予想される。

3年前に訪問した中国 湖南省のプレスメーカーは、日本の中小企業と同様に人が設備を動かしていました。今、全てのラインにロボットが導入され、自動化されました。

中国ではロボットの導入が急速に進み、日本を追い越す勢いです。このロボット化が進めば、製造現場の人の仕事はどうなるでしょうか?

そもそも産業ロボットとはどのようなもので、どうして日本で発展したのでしょうか?そしてこれからロボットはどのように進化するのでしょうか?

産業用ロボットの歴史と最新のロボット技術から、これからのものづくりを考えます。

産業用ロボットの歴史

原点はからくり人形

人の形をした機械は、日本のからくり人形や西洋のオートマタなどが中世に作られていました。中でも日本のからくり人形は独自の発展を遂げ、江戸末期に作られた田中久重の「弓曳童子」などは自働機械と呼べるほど精密で複雑な動作を実現しました。

一方「ロボット」という言葉は1920年にチェコの作家カール・チャペックの戯曲「R.U.R. ロッサム・ユニバーサル・ロボット会社」で初めて使われました。

SF小説でのロボット三原則

1930年にアメリカのSF作家アイザック・アシモフが「I, Robot (私はロボット)」を発表し、その中で以下のロボット三原則を示しました。

- 人間に害を与えない

- 人間の命令に従う

- 自らの存在を守る

産業用ロボットとは

このようにロボットは、人型の自働機械というイメージがあります。しかし、世界で最も広く使用されているロボットは、人とは全く異なる形の産業用ロボットです。

産業用ロボットは、厳密にはティーチングプレイバックという方法で動作する機械を指します。国際標準化機構(ISO)では「3軸以上の自由度を持つ、自動制御、プログラム可能なマニピュレーター(腕)」と定義しています。

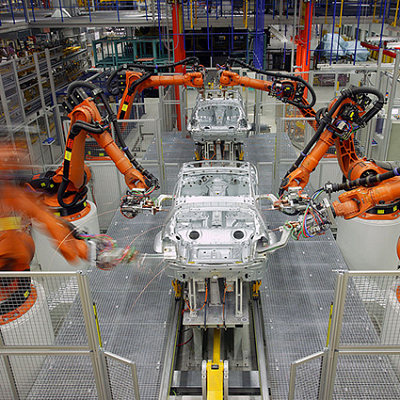

産業用ロボットは、主に自動車や電子部品を生産する工場などで使用されています。自動車工場では、スポット溶接、ボディ塗装、部品取り付けなどに使われています。人間が行うには、単調な繰り返し動作、重量物の運搬などや、霧散している塗料を吸い込むなど、体に負担の大きい作業や作業環境の場合、作業者への負担軽減や作業ミスの削減、品質安定の面からも用いられています。

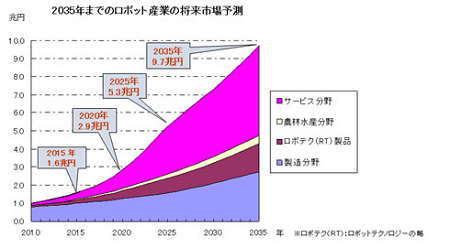

産業用ロボットの市場は、富士経済研究所の調査によると、2019年の業務・サービスロボットの世界の市場規模が1兆9819億円で、2025年には2019年の2.2倍、2兆2727億円になると予想しています。

ロボット産業全体では、国立研究開発法人 新エネルギー・産業技術総合開発機構 (NEDO) によれば、2035年には9.7兆円の市場規模になると予想しています。特に今後はサービス分野で著しい成長が見込まれています。

この産業用ロボットで日本企業は世界シェア50%(2012年)と圧倒的な強さがあります。

代表的な日本メーカーは、安川電機、ファナックで、これにスイスのABB、ドイツのKukaの4社が世界の4大ロボットメーカーと呼ばれています。日本では他に川崎重工、不二越、エプソンなどがあります。

オムロンは、世界第10位のアメリカのアデプトテクノロジー社を2015年に買収しました。一方4大ロボットメーカーのひとつKukaは2016年に中国の家電メーカー美的集団に買収されました。

この産業用ロボットは構造から以下の種類に分類されます。

- 直交座標型

X(前後),Y(左右),Z(上下)の3方向に水平移動するロボット - 円筒座標型

X(前後),Z(上下)する機構を旋回するロボット - 極座標型

X移動(前後)する機構を、左右旋回と上下旋回するロボット - 多関節型 (水平 (スカラ) 型)

水平方向に旋回する2軸を持ち、先端が上下するロボット - 多関節型 (垂直型)

6軸を制御することで人間の腕の動きに近いロボット - パラレルリンクロボット

リンク機構を並列に配列し、小型のワークを高速で搬送できるロボット

初期のロボット

1956年、31歳のエンゲルバーガ氏は、あるパーティーでG.C.デボル氏と出会いました。デボル氏は、ティーチング(教示)とプレイバック(再生)によって動作する「プログラムド・アーティクル・トランスファー」(プログラム可能な物品搬送装置)を特許申請していました。デボル氏はエンゲルバーガ氏にこの発明を説明したところ2人はすぐに意気投合しました。エンゲルバーガ氏は出資者を探し出して1959年にプロトタイプを完成させます。

これにゼネラルモーターズ社が興味を示し、ダイキャストマシンのワークの取出しに使用しました。エンゲルバーガ氏は、1961年にデボル氏と共同でユニメーション社を設立、1962年には世界初の本格的な産業用ロボット「ユニメート」を完成させました。

エンゲルバーガ氏は、人間の腕の代わりに仕事をするこの機械にアシモフの「I,Robot」からロボットと名付けました。しかし「ユニメート」はGM社のダイキャストマシンのワーク取出しに使われた程度で、その後の普及は進みませんでした。

アメリカの自動車工場では、労働者は溶接、プレス加工などの職能別に組織された労働組合に所属していました。 溶接ラインに「ロボットを導入すれば溶接工が職を失う」ため、労働組合はロボットの導入に強く反対しました。

アメリカで普及しなかったロボット、日本で爆発的に広がる

1966年エンゲルバーガ氏は、日本で産業用ロボットの講演を行いました。「30人程度だろう」と思われた講演会には200人あまりの経営者が聴講し、講演終了後の質疑は2時間も続きました。

高度成長期にあった当時の日本は、将来若年労働力が不足する恐れがありました。それを補うためにロボットに高い関心がありました。また当時アメリカの工業技術は世界の最先端にあり、その技術をコピーすれば日本で新事業を興すことができました。

こうして日本のロボット熱は高まり、ピーク時は200社もの企業がロボットに取り組みました。

こうした中、1973年には川崎重工が日産自動車、トヨタ自動車のスポット溶接ラインにユニメートを納入しました。日本ではアメリカと異なり労働組合は、企業別組合で、しかも終身雇用制の為、ロボットを導入して「仕事がなくなっても他の仕事に就く」ことができました。

発達するセンサ、エレクトロニクス技術を追い風に発展

実際はロボットを導入することで、作業者は危険、きつい、汚い仕事から解放される一方、ロボットの調整のような新たな仕事が生まれました。

当時、日本がロボットの開発に有利だったのは、ロボットに必要なエレクトロニクス、コンピューター、ソフトウェア、サーボ、センサなどの技術が大きく進歩し、以前は困難だった「高性能なロボットを製造し、使いこなすことが容易になった」ことでした。

1968年に川崎重工はユニメーション社より技術導入し「ユニメート」を国産化しました。しかしユニメートは様々な問題点があったため、川崎重工は独自にユニメートを改良しました。

さらに安川電機、スター精機、会田鉄工(現アイダ)、石川島、不二越、東京計器、クロガネクレーンなど多くのメーカーがロボットの開発に参入しました。

電子部品実装機もロボットの仲間

松下電器はプリント基板に電子部品を挿入するパナサートを開発しました。このとき電子部品実装機も産業用ロボットに分類されました。今でもロボット上の統計には電子部品実装機が含まれています。しかし汎用的な産業ロボットに対し、プリント基板の製造に特化した電子部品実装機を産業用ロボットの市場に含めるのは問題があるため、統計によっては産業用ロボットの市場から電子部品実装機を除外しています。

こうしてアメリカで生まれた産業用ロボットは、日本で大きく発展しました。

ロボットは高度成長期に人手不足と生産量の拡大に迫られた自動車メーカーによって、スポット溶接、アーク溶接、ワーク取出しなどに導入され、日本は稼働台数が世界一のロボット王国になりました。

ロボットの電動化と様々な分野への展開

こうして日本の工場に広く普及した産業用ロボットは、その後センサーやエレクトロニクスの発展により、より複雑で高度な作業ができるようになりました。

油圧サーボから電動化へ

当初ロボットの駆動は油圧サーボでした。その後、サーボモーターの性能が向上し、ロボットの駆動は油圧から電動化されました。これにより、より複雑で正確な制御が可能になりました。

1972年にはマイクロプロセッサが開発され、1970年にはプログラマブル・ロジック・コントローラ(PLC 通称シーケンサ)が発売されました。PLCの出現で、これまで固定されたリレー回路での制御がPLC内部のプログラムに代わり、制御の変更が格段に容易になりました。そして現場の技術者が短時間でロボットの動作を変更できるようになりました。

1970年代後半には、DCサーボモーターでロボットの可変速運転ができるようになり、「ハーモニックドライブ」のような高減速比の減速機が登場したことでロボットの位置決め精度が向上しました。位置検出にはインクリメンタルエンコーダーが採用され、今まで起きていた速度検出器の断線による暴走がなくなりました。

ロボットでは後発の安川電機は、スウェーデンASEA社垂直多関節ロボットIRB-6をお手本にサーボモーターを使用した電動式のMotomann L-10を開発しました。

電動式のロボットは油圧サーボ方式に比べ安価で使いやすいため、自動車部品のアーク溶接用に多くの中小企業が導入しました。

ファナックは、工作機械用NC技術を応用してロボットに参入しました。特に天井走行型のロボットを開発して複数の工作機械の間のワークをロボットで搬送し、機械加工の自動化・無人化を実現しました。

溶接以外の分野へ広がり

多関節ロボットは、事前にティーチングした位置へ正確に停止すればよいため、絶対的な移動距離の正確さは必要ではありません。しかし停止位置の繰り返し精度は必要です。

しかしネジ締めに多関節ロボットを使用すると、先端の剛性が十分でないため停止位置の繰り返し精度が安定しないという問題がありました。これを解決するために山梨大学の牧野洋教授はアームの剛性の高い水平多関節方式のスカラ型ロボットを開発しました。

1980年代、日本の半導体は好調でクリーンルーム内でウェハーを搬送するために発塵を極力抑えたロボットが求められていました。

繰り返し精度が高く発塵の少ないスカラ型ロボットが半導体工場に大量に導入されました。

こうして産業用ロボットは用途に合わせて様々に進化していきました。

ロボットの様々な用途

こうして高性能になったロボットは、これまで人が行っていた作業にも導入されるようになりました。

スポット溶接

初期の溶接ロボットはユニメートのような油圧サーボ駆動の極座標ロボットでした。

その後、より複雑な動作を実現するために電動化されました。しかし重い(100kg)溶接ガンを短時間に移動し正確に位置決め(±0.25mm)するには、モーターの停止時間の短縮と停止時の振動抑制が必要でした。

ロボットメーカーの要求にこたえるためモーターメーカーは現代制御理論を用いてサーボモーターの制御の高度化に取組み、制御技術は飛躍的に進歩しました。

アーク溶接

アーク溶接は、ロボットアーム先端の溶接部がワークに沿って連続的になめらかに移動して溶接します。ティーチングは作業者が手動でロボットを動かすティーチングプレイバック方式で行います。

糊付け・シーリング

自動車の窓ガラスの接着のため、窓ガラスに接着剤を連続的に塗布するロボットです。ガラスの局面に沿って移動するロボットの先端部は一定の速度でないと接着剤の塗布量がばらついてしまいます。そのため現代制御理論を取り入れ、どのような角度でも一定の速度になるようにしてします。

ロボットの進化とソフトウェア技術

現在の産業用ロボットは、強力な磁石の開発、制御理論の発展により、さらに高性能になりました。

一方今後は、ロボットのハードウェアよりソフトウェアの重要性が高まっています。このソフトウェアについては、プラットフォームをオープン化する試みがされています。

モーターの進化と現代制御理論の発展

1982年にネオジウム(希土類)を使用した強力なマグネットが日本で開発され従来より小型で強力なモーターが実現できました。加えて巻き線方式を改良することでモーターの小型高出力化が加速しロボットの高速化が実現しました。

一方ロボットが高速化されると相対的にアームの剛性不足が起き振動が起きるようになりました。そこで従来のPID制御などの古典制御理論に対し、状態変数という概念を導入した現代制御理論がロボットの制御に使われるようになりました。

これはコンピューターの計算能力が飛躍的に高まったことで、現代制御理論を取り入れた外乱オブサーバーやフィルタなど様々な機能が可能になったことも要因です。これらの機能はサーボモーターと制御装置に一体化して組み込まれていてユーザーは手軽に利用できるようになりました。

この制御理論の進歩と、それを実現する電子回路、ソフトウェア技術の進歩は、目立たないところでロボットの性能向上に大きく貢献しました。

ソフトウェアへの比重の増加とオープン化

コンピューターの進歩によりロボットは複雑な動作や多くの機能が実現され、これを制御するソフトウェアの開発がロボット開発の中で高い比重を占めるようになりました。

一般的なWindowsやMacOSなどのOSはCPUは命令を逐次処理するためリアルタイムでの動作が保証できません。そのため高速で動作するロボットの制御には向いていませんでした。

そこで各ロボットメーカーはロボット制御に適した制御システムを独自に構築してきました。しかしロボットメーカーのソフトウェア開発費は増加する一方で、中にはソフトウェア開発費を回収できずロボットから撤退するメーカーも現れました。こうしてロボット業界の再編が進みました。

このような状況の中、ロボット開発のプラットフォームをオープンソースで行う取り組みが行われています。最初は大学などの研究機関でロボットを使用するために開発したミドルウェアをオープンソースにしたものが始まりで、それが商業分野にも使用されるようになりました。

ROS(Robot Operating System)

ROSはロボット用のソフトウェアプラットフォームで、OSではなく既存のOS上で動くミドルウェアやソフトウェアフレームワークです。

ROSはスタンフォード大学が開発した「Switchyard」が起源で、アメリカのウィローガレージ社が開発を引き継ぎ、2010年にリリース版が公開されました。その後、ROSの開発は「オープンソースロボット財団」が引き継ぎ、オープンソースソフトウェアとして世界中から多くの人々が開発に参加しています。

ROSが動作するOSはLinuxが中心で、一部はmacOS、Windows、Androidにも対応しています。ハードウェアの抽象化、低レベルのデバイス制御、汎用的な機能の実装、プロセス間のメッセージ通信、パッケージ管理などを行い、ソフトウェアの開発や実行のためのツールやライブラリも提供されています。

このROSはロボットアーム、ヒューマノイド、自動運転車やドローンなど様々なロボットに使われていて、次世代バージョン「ROS 2」の開発・リリースも始まっています。

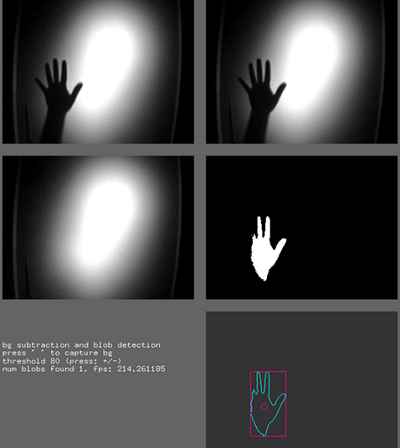

OpenCV

OpenCV(Open Source Computer Vision Library)は、オープンソースのコンピューター・ビジョン・ライブラリで、画像や動画の処理に必要な、さまざまな機能が実装されています。BSDライセンスで配布されるため学術用途だけでなく商用目的にも利用できます。

Intelで開発され、その後、Willow Garageに開発が引き継がれた後、現在はコンピューター・ビジョンの技術開発を手掛けるItseezによって開発が進められています。

OpenCVを使うと、主に以下のような機能を利用できます。

- フィルタ処理

- 行列演算

- オブジェクト追跡(Object Tracking)

- 領域分割(Segmentation)

- カメラキャリブレーション(Calibration)

- 特徴点抽出

- 物体認識(Object recognition)

- 機械学習(Machine learning)

- パノラマ合成(Stitching)

- コンピュテーショナルフォトグラフィ(Computational Photography)

- GUI(ウィンドウ表示、画像ファイル、動画ファイルの入出力、カメラキャプチャ)

このようにOSやミドルウェア、画像処理がオープンソースで供給されるようになり、規模小さいメーカーでも高機能なロボットを開発できるようになりました。

力覚センサ

協働ロボットとは、強い力がかかった際にロボットを停止させ、人に危害を加えないようなロボットです。この時の力を検出するセンサが力覚センサです。力覚センサにはひずみゲージ方式、圧電方式、静電容量方式などがあり、ロボットにはXYZと回転3軸の合計6軸の力が測定できるセンサが使用されています。力覚センサのメーカーには、エプソン、サンエテックなどがあります。

協働ロボットによる利用範囲の拡大

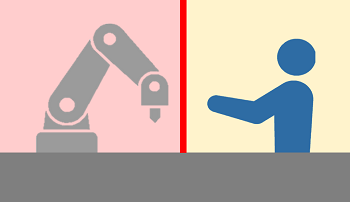

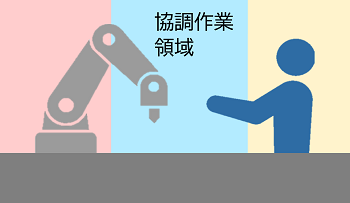

ロボットの新たな活用として、人と一緒に作業する協業ロボットが注目されています。従来の産業用ロボットは大型かつ高速なため、人がロボットとぶつかれば重大な事故になります。そのため事故が起きないように安全フェンスや光電センサを使ってロボットの可動域内に人が入れないようにしていました。

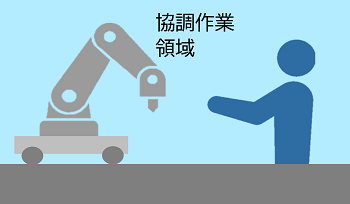

一方先進国では大量生産の製品は減少し、多品種少量生産の割合が増加しています。今までのようにロボットが同じ製品を長い時間作ることができず、製品は頻繁に変わるようになりました。そこで頻繁に変わる製品に対応して人の作業をアシストするために人と同じエリアで動くことができるロボット(協働ロボット)が必要になってきました。

人と共存するロボット

このニーズに注目したデンマークのUniversal Robots社は、協働ロボットをいち早く開発しました。また掃除機ルンバを生んだiRobot社を創設したロドニー・ブルックスは、2008年にリシンク・ロボティクス社を設立し、協働ロボット「バクスター」と「ソイヤー」を発売しました。(しかしリシンク・ロボティクス社は、2018年10月に廃業しました。)

協働ロボットは、従来の産業用ロボットに比べスピードは遅く、人と接触しても自動的に停止するため安全です。外観も人とぶつかることを配慮して丸みを帯びたデザインになっています。

現在は、川崎重工のduAro2、カワダロボティクスのNEXTAGE、KUKAのLBR iisy、ABB YuMi、不二越のCZ10、ファナック CR-35iAなど各社が協働ロボットを発売しています。

協働ロボットの市場は富士経済によると2025年には日本で1,000億円、世界で5,900億円に成長すると予測されます。

一方日本ではロボットの安全に関する法改正が遅れたため、協働ロボットの導入はヨーロッパに比べ2~3年遅れています。

安全規格の改定

ヨーロッパに比べて遅れていた日本の安全規格の改定は、2013年末に労働安全衛生法が改正され、2015年にJIS B8433-2が制定されました。その結果、リスクアセスメントを行って危険がないと判定できれば、安全柵なしで協働ロボットを使用できるようになりました。

現在は a.のように柵はないけど人とロボットの作業領域は分けられています。今後は、b. のように人とロボットが協調して作業する領域を設けたり、c. のようにどの領域でも人とロボットが協調して作業すると考えられます。

協働ロボットの課題

恊働ロボットは今まで人は人、ロボットはロボットと分けられていた作業を、人とロボットが協調して作業を行うため、以下のような課題があります。

- 対象物が均一でない(大きさ、形状、固さ)

- ユーザー側にノウハウが無い

- 人が行う作業の自動化が困難

- 人に危害を加えない安全対策

これに対して、以下の取組が必要と考えられます。

- 対象物の認識と安定した把持

- 容易なロボットティーチングシステム

- 熟練作業者の動きの再現

- 接触検知と最適な制御

これを下記の表にまとめました。

| 課題 | 解決策 | 技術 |

| 対象物が均一でない | 対象物の認識と安定した把持 | 力制御の進化 |

| ユーザー側に運用ノウハウがない | 容易なティーチングシステム | |

| ロボット化が困難な作業 | 熟練作業者の動きの再現 | AIの活用 |

| 人に危害を加えない安全対策 | 接触検知と最適な制御 |

人の作業を代替する双腕ロボット

現在多くのロボットメーカーが双腕ロボットを開発しています。その理由は、双腕ロボットは人に近い動作ができるため、今まで人が行っていた作業を代替できるからです。

スイスABB社のYuMiは、各アームが7軸、合計14軸の双腕ロボットです。可搬重量は 1アーム0.5kgと小さいものの位置決め精度は0.02mmと高く、重量も38kgと軽量です。限られたスペースで複雑な動きが実現できるため、画像検査では製品を様々な角度から検査して今までより正確な検査を行います。

また双腕にすることで片方のアームでワークを押さえ、片方のアームで組立てることができます。これにより従来は必要だった専用のワーク固定治具が不要になります。

今後求められる「人並みに器用な手先」

今後ロボットが安価で使い易くなっていくと、最も大変なのは人が行っている作業をどうやってロボットに移し替えるかということです。例えば、ビンの蓋を開けて、スポイトを使って中の液体を1cc取り出す作業は、人であれば片手でビンを持ち片手でふたを開けます。そして片手はビンを持ったままで、もう一方の手は、スポイトに持ち替え、液体をスポイトに吸わせます。

これをロボットが行うためにはふたを開く専用のロボットハンド、スポイト付きの専用のロボットハンドを用意し、作業中にロボットハンドを交換しなければなりません。この専用のロボットハンドの設計・製作と、専用のロボットハンドを使った作業のプログラミングがロボット導入の障害となっていました。

一方、ロボットハンドが5本の指であれば、人の手と同じようにロボットハンドを動かせば必要な作業ができます。そのためティーチングはとても簡単になります。あるいは人の指に印をつけて、カメラで作業を記録することで、そこから自動でプログラムをつくることもできます。

現在、医療用に様々な5本指の義手の開発が行われていています。これが実用化されれば、ロボットを5本指にすることで、これまで以上に人と同じ作業が可能になります。

協働ロボットの新たな活用例

以下に各分野での協働ロボットの活用事例を紹介します。

人とロボットの作業分担

ファナックでは、射出成型機のボールねじ(12~13kg)をベアリングを圧入する作業に自社の重可搬型協働ロボットCR-35iAを使用しています。協働ロボットはボールねじを保管

棚から取出し、ボールねじを圧入機の中で立てた状態で保持します。作業者はベアリングを圧入機にセットし圧入します。その際、圧入機のセンターにボールねじのセンターが来るようにロボットはボールねじを軽く支えています。

従来は男性作業者が行っていたボールねじの取出しとセットをロボットに置き換え、しかもボールねじをロボットが支えるため女性でも作業できるようになりました。しかも協働ロボットはフェンスが不要なため、作業スペースは従来と同じでした。

専用自動機の代わりにロボット

日立アプライアンスは、炊飯器の蓋の組立をUniversal Robots社の協働ロボットUR10 2台を使用して行っています。この工程は、今までは2人の作業者がセル生産を行っていました。しかし手作業では改善の限界が見えてきたため、自動化に取り組みました。

この工程を自動化する場合、従来は専用の自動機を開発していました。しかし自動機は安全柵が必要なためラインが長く、設備の立ち上げにも時間がかかりました。

そこで協働ロボット2台を導入し、1台で複数の組立工程を行うことで、コンパクトなラインを実現しました。ラインの費用は1,980万円と少ないため、稼働開始から2年2か月で投資が回収できます。

ロボットによるウサギ追い方式(1人巡回セル)

両替機や釣銭機を製造するグローリーは、組立工程を自動化するためにカワダロボティクスのNEXTAGEを導入しました。同社の製品は工程が多いため、従来のロボットでは、工程の数に応じて部品の供給装置を用意するため多くのスペースが必要でした。また多くの工程に分割するため、個々のロボットの作業時間の差が全体として大きなロスになりました。

そこで1台のロボットが全行程を行うようにして、このロボットが各工程を製品と一緒に巡回して製造するウサギ追い方式を導入しました。部品の供給部が各工程1箇所で済むためコンパクトなラインになりました。

一般的にはウサギ追い方式を導入すると、作業の遅れが作業者にプレッシャーとなり、焦りが生じて不良が多発します。しかしロボットは作業速度の差が少ない上、ロボットは焦らないのでることはありません。

検査時は、両アームで製品を持ち上げて、角度を変えて画像検査を行い、微小な表面の傷も正確に検査します。さらに様々な形状のワークを保持できるように、ワークを掴む際に爪が水平に移動するロボットハンドを開発しました。グローリーは、このノウハウを活用してロボットシステムインテグレーター事業(RSI)も行っています。

超低価格ロボットを使用

自動車部品メーカーのジヤトコ(株)は、中国Shenzhen Yuejiang Technologyの「Dobot Magician」を使って部品の整列作業に取り組んでいます。Dobot Magicianは14万円という超低価格のロボットです。そこで従来のロボットではコストがネックとなって自動化できない作業に導入する計画です。

例えば、生産に使用するボルトなどの部品をトレイに入れる作業は、従来はワークの種類と数が多いため人が行っていました。このような作業にDobot Magicianの導入を検討しています。

協働ロボットがたこ焼きをつくる

ハウステンボスでは、2018年7月にロボットがたこ焼きを焼く「OctoChef」がオープンしました。従来は2~3人の業務でしたが、OctoChefは従業員1人とロボット1台で実現しました。

人が具材の準備を行い、具材の投入、調理はロボットが行います。たこ焼きをひっくり返すのもロボットがピックを使って行います。ただし、うまくいかなかったり、ロボットの動作が間に合わない場合は、人が補助します。焼けたたこ焼きを器に入れる作業は人が行います。

このようにロボットが苦手な作業を人が行うことで、今までロボットの導入が困難な業務にロボットを導入しています。

ランドロイドはなぜ失敗したのか

ランドロイドは、セブン・ドリーマーズが2015年に発表した「洗濯物全自動折りたたみ機」です。大手家電メーカーなどが多額の出資を行い、注目を集めましたが2019年4月経営破綻しました。原因は2017年発売予定が延期を重ね資金がショートしたためでした。

ランドロイドは、洗濯物の種類をカメラが判別し、ロボットアームが衣類の種類に応じて折りたたみ、種類ごとに分けて収納する装置です。

しかし現在の認識技術、ロボットハンドでは人と同じ作業を完璧に行うのは困難です。

完璧にはできない前提で、人がアシストして目的を達成するなら、なおかつ価格に見合った性能ならば、結果は変わったと思います。しかしランドロイドのパートナー パナソニックとしては、そのような中途半端な製品は販売できませんでした。

ランドロイドの失敗は、事業として自動化に取り組む際に「どこまでのレベルを目指せばよいか」目標設定の難しさと、ベンチャー企業が大企業と提携することの相性の難しさを示しています。

ロボットは人の仕事を奪うのか

このように現在の産業用ロボットは、まだ完全に人の仕事を代替することはできません。これまでの産業用ロボットの進歩と今後の方向性は以下のようになります。現在は4, 5の段階です。

- アーム 溶接等 円筒型、極座標型

- 自由度の高いアーム 溶接、組立 多関節型

- 多機能なアーム 組立・検査 多関節型にセンサ、カメラ、多機能なハンド

- 2本のアーム 組立・検査 双腕型

- 認識制度の向上 AI、機械学習

ロボットアームの動きは正確に制御できるようになりましたが、人の手にあたるロボットハンドの性能は、まだ人に及びません。認識・判断の性能は現在のAIはまだ人に及びません。そのため「ロボットにできること」と「できないこと」は依然存在します。

ロボットが広く導入されても、ロボットができない仕事は人が行わなければなりません。

OctoChefでは、具材を切ったり、具材をトレイに並べたり、焼けたたこ焼きを器に盛るのは人が行っています。

このような作業までロボット化しようとすると、大変な労力がかかる上にトラブルも多発します。ロボットの活用においては、このロボット化する作業の見極めが極めて重要です。

進むロボット市場の2極化

今後ロボットは2極化が進むと考えられます。

ひとつはAIを活用して高度な画像認識を行い、人が行っている作業の多くを置き換える高度なロボットです。人からロボットに置変えることで、生産性や品質の向上が実現するため、価格がある程度高くても、大企業を中心に広く受け入れられていきます。

また人にとっては過酷な環境での作業もロボットに置き換えられていきます。高い温度や有機溶剤などの人に過酷な作業環境や、高所や水中などの人が行うには安全上の問題やコストが多くかかる作業は、ロボットの導入が進むと予想されます。

もうひとつは、Dobot Magicianのような低価格ロボットです。低価格のロボットが広く普及すれば、簡単な作業のロボットへの置き換えが進みます。スピードは遅くてもロボットは休まず作業するため、高い費用対効果が得られます。

このようなロボットのプログラミングは、現場の作業者が簡単にできる必要があり、ダイレクト・ティーチングや使いやすいプログラミングツールが必要です。

どうやって使うかが問題

今後ロボットは様々な機能を持つと予想されます。そのような高度な機能や画像処理・AIも外部のライブラリをうまく活用すれば、中小企業でも安価に利用できるようになるでしょう。

一方「ロボットを使った方がうまくいく作業」と「人が行った方がうまくいく作業」は依然存在します。

そのため、ロボットを導入するかどうかは、この点に注意して費用対効果を考慮して見極める必要があります。つまり「ロボットをどうやって使用するか」が重要になります。

これについて国もロボットシステムインテグレーター(RSI)の重要性を訴え、様々な支援策を打ち出しています。今後は、ロボットの特徴をよく理解した上で、適切にロボットを導入することが企業の競争力の源泉となるでしょう。

単純作業から解放

今後ロボットの導入が進めば同じ作業を繰り返す単純作業はロボットが行い、人が行うのは「原料を取ってきて袋から開けて装置に入れる」というようなロボットに向いていない作業か、「ロボットの調整をしたり、ロボットの導入を計画したり」といった高度な仕事になります。

一方、すべての作業者がこういった高度な仕事ができるわけではありません。

将来はこういった仕事に適応できない人材の対処が問題になるでしょう。

参考文献

「ロボットテクノロジー」 日本ロボット学会 著 Ohmsha社

「日経ものづくり2017年5月号」

「日経ものづくり2018年10月号」

「産業用ロボット技術発展の系統化調査」 楠田善宏 著 国立博物館 技術の系統化調査報告 第4集

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント