ある製品の見積を計算する際、その製品がどれだけの時間で製造できるか、時間の情報が必要です。

これが標準時間です。

標準作業と正味時間

大量生産や多品種少量生産でもリピート生産する製品は、作業手順(あるいは加工方法)は決まっています。この決まった手順、つまり標準作業で製造すれば、その時の理想的な時間、つまりあるべき時間が決まります。

これが正味時間です。

つまり正味時間とは、

標準的なスキルの作業者が

作業手順書に決められた作業手順で

作業した時の時間です。(正味時間を主体作業と付帯作業に分ける場合もあります。)

製造工程に段取と加工があれば、それぞれ正味時間があります。

では初めて製造する製品の正味時間はどうやって決めたらよいでしょうか?

正味時間の決定方法

正味時間の決め方は以下の5つがあります。

- 熟練者の経験でエイヤッと決める方法

- 過去の実績、類似製品や作業の結果から類推する方法

- 直接時間研究 ストップウォッチなどで直接測定、レイティングで標準速度に補正する方法

- PTS法(既定時間標準法 Predetermined Time Standards ) 要素作業に分解してあらかじめ決まった要素作業時間から構成する方法

- 標準時間資料法 コストテーブルのように製品のパラメーターから概算する方法、例えば表面積や輪郭長さなどから時間を計算する方法

大量生産でひとつの製品を何度も生産する場合は、時間をかけて③あるいは④でできるだけ正確に決めます。

多品種少量生産は、正味時間の決定にそんなに時間をかけられないため、一般的には①か②で行います。この場合、精度はある程度犠牲になります。そこで決めた正味時間に対して、実際の製造時間を記録して比較します。違いが大きければ決め方を修正します。

できれば将来は⑤の方法で、実績時間を元に表面積や輪郭長さなどのパラメーターから時間を算出できるようにすれば、熟練者でなくても正味時間を正しく算出できます。

この①~⑤までの方法の中で、④のPTSとはどのような方法でしょうか?

PTS法(既定時間標準法 Predetermined Time Standards )

PTS法は標準時間を決める際に、作業を各身体動作に分解します。そして予め決めた身体動作の時間から標準時間を構成します。従って実際に作業をしないので生産開始前でも標準時間を決めることができます。ただしこの方法を活用するには専門の教育を受ける必要があります。

PTS法にはWF法、MTM法、MODAPTS法(モダプツ法)などがあり、基準となる作業スピードが違います。作業スピードの目安として歩行スピードを比較すると

WF法1.67m/秒

MTM法1.33m/秒

MODAPTS法1.11m/秒

です。

一般的には、

WF法のスピードはかなり速く体力的にも厳しいスピードです。自動車産業などで使われることが多いようです。

MTM法のスピードはWF法ほどきつくなく、組立作業などに使われます。

MODAPTS法は、上記2つと比べるとゆっくりと感じ、正確さ、丁寧さを求められる作業に使われます。

標準時間の決め方

標準時間は、正味時間に余裕時間を加えて決めます。

標準時間 = 正味時間 + 余裕時間

余裕時間 : 標準作業以外で発生する作業などの時間

余裕時間は正味時間に余裕率をかけて計算します。

余裕時間 = 正味時間 × 余裕率

余裕率の決め方

実際の時間は突発的な作業や前工程の遅れ、疲れなどで正味時間より長くなります。そこで正味時間に余裕時間を加えて標準時間を決定します。

余裕率は以下の式で計算します。

余裕率 = 作業余裕 + 職場余裕 + 人的余裕 + 疲労余裕

余裕時間の内容と余裕率を下表に示します。

作業余裕

| 余裕率(%) | 内容 | 例 |

| 3~5 | 必要だが偶発的に 発生する作業 |

工具交換、 材料補給、調整、 切粉BOXの交換 |

職場余裕

| 余裕率(%) | 内容 | 例 |

| 3~5 | 前工程、後工程による手待ち、 遅れ、偶発的なトラブル |

手待ち、材料切れ、清掃、 作業指導、やりそこない、 点検、日報記入など |

人的余裕

| 余裕率(%) | 内容 | 例 |

| 2~5 | 生理的欲求に よるもの |

トイレ、水飲み、 汗拭き |

疲労余裕

| 余裕率(%) | 内容 | 例 |

| 重作業20~30 中作業10~20 軽作業5~10 |

疲労による遅れ、 作業量の減少 |

重筋作業、 高温など環境が悪い場合の 作業スピード低下 |

例えば

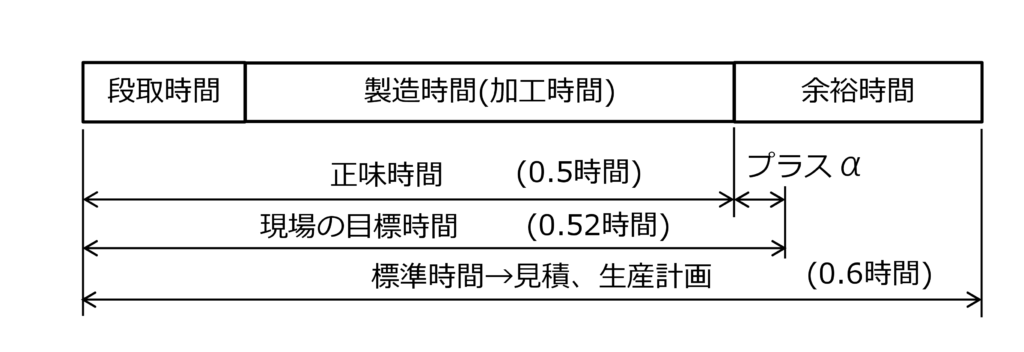

正味時間 0.5時間

作業余裕 4%

職場余裕 4%

人的余裕 4%

疲労余裕 8%

の時

余裕率 =作業余裕 + 職場余裕 + 人的余裕 + 疲労余裕= 4 + 4 + 4 + 8 = 20 %

余裕時間= 正味時間 × 余裕率 = 0.5 × 0.2 = 0.1時間

標準時間= 正味時間 + 余裕時間 = 0.5 + 0.1 = 0.6時間

図1 正味時間と余裕時間

標準時間を目標時間としてはいけない

余裕時間の中身、工具交換、材料補給などの作業余裕、手待ち、材料切れなどは、どれも改善すべき時間です。しかし標準時間を目標時間にすれば、作業者は常に目標時間をクリヤできます。

そうなると改善すべき点が見つかりません。

問題を見えるようにして改善を推進するためには、目標時間を正味時間、あるいは正味時間プラスアルファとします。

そして「なぜ目標時間でできないのか?」を追求し改善点を見つけます。

この例では、

正味時間0.5時間、余裕時間0.1時間、

標準時間0.6時間

でした。

10個生産する場合、標準時間では6時間です。

しかし6時間は作業者が確実に達成できる時間です。

そこで目標時間を正味時間プラスαとして0.52時間とします。

10個生産する場合は5.2時間です。

実際に生産して達成できなけれ「どうすれば達成できるか」改善すべき点を探します。

生産計画、個別原価の時間は確実に達成できる時間

一方、生産計画や個別原価の計算は標準時間を使用します。

もし失敗やトラブルが頻発し標準時間より長くなっていれば、その時間を使用します。そうしないと達成できない生産計画、最初から赤字の見積ができてしまいます。

初めて生産する場合、時間は長くかかる

初めて生産する場合、以下の理由から時間は長くなります。

- 作業に慣れていないため作業速度が低い

- 効率的な工具や部材の配置になっていないため、時間が長くなる

- 作業中に想定外の問題が発生する

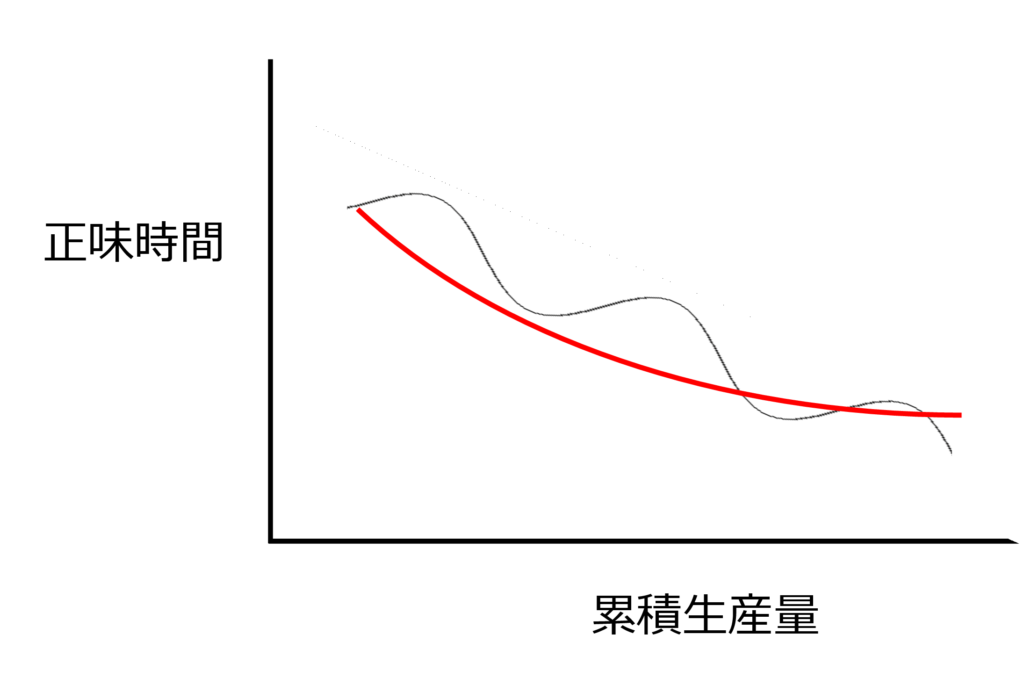

しかし経験を重ねるにしたがって、時間は短くなります。これを経験曲線と言います。

図2 経験曲線

実際は、赤い曲線のように漸近的に減少せず、増えたり下がったりしながら減少します。

作業ペースを作り出す

設備が自動的に製造する現場では、作業スピードの維持はそれほど難しくありません。

あるいは大量生産でベルトコンベアを使用する場合、作業スピードはベルトコンベアの速度で決まります。

一方、人が主体となって製造している現場は、作業スピードの維持は人に任されています。そのため時間の経過とともに、その作業者のやりやすいペースになってしまいます。

そこで作業スピードを上げるために、人の前後の工程に設備を入れて設備で強制的に作業ペースを作り出したりします。

あるいは作業の流れを断ち切るような動きがあれば。それを取り除きます。

組立作業の場合、座って作業していると、離れた部材を取りに行くとき、椅子から立ち上がって移動するため、リズムが断ち切れます。また椅子から立ち上がる動作も時間がかかります。これを立ち作業に変えれば、部材を取りに数歩歩くとき作業の流れが中断されず、作業のリズムが生まれます。

担当する現場の作業にきびきびとした動きがない、作業にリズム感がない場合、立ち作業に変えると改善する場合があります。

また加工や組立などの作業は標準時間が決められていても、段取時間は標準時間を決めていないことがあります。あるいは見積は標準時間を計算しても、作業者に段取時間の目標値を指示していないこともあります。

しかし目標値がなければ段取時間を短縮しようとする動機が生まれません。現状の段取作業が早いのか、遅いのかもわかりません。

その場合、段取時間の目標値を決めて、作業者に目標値を達成するように意識してもらいます。段取時間は製品の種類が変わっても大きく変わらないため、目標値の設定は比較的容易です。

こういった製造業の原価計算の考え方と見積、損失の見える化については下記リンクを参照願います。

他にも製造業の値上げ金額の計算と値上げ交渉のポイントについては下記リンクを参照願います。

中小企業でもできる簡単な原価計算のやり方

製造原価、アワーレートを決算書から計算する独自の手法です。中小企業も簡単に個々の製品の原価が計算できます。以下の書籍、セミナーで紹介しています。

書籍「中小企業・小規模企業のための個別製造原価の手引書」

中小企業の現場の実務に沿ったわかりやすい個別製品の原価の手引書です。

基本的な計算方法を解説した【基礎編】と、自動化、外段取化の原価や見えない損失の計算など現場の課題を原価で解説した【実践編】があります。

中小企業・小規模企業のための

個別製造原価の手引書 【基礎編】

価格 ¥2,000 + 消費税(¥200)+送料

中小企業・小規模企業のための

個別製造原価の手引書 【実践編】

価格 ¥3,000 + 消費税(¥300)+送料

ご購入及び詳細はこちらをご参照願います。

書籍「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」日刊工業新聞社

普段疑問に思っている間接費・販管費やアワーレートなど原価と見積について、分かりやすく書きました。会計の知識がなくてもすらすら読める本です。原価管理や経理の方にもお勧めします。

こちら(アマゾン)から購入できます。

簡単、低価格の原価計算システム

数人の会社から使える個別原価計算システム「利益まっくす」

「この製品は、本当はいくらでできているだろうか?」

多くの経営者の疑問です。「利益まっくす」は中小企業が簡単に個別原価を計算できるて価格のシステムです。

設備・現場のアワーレートの違いが容易に計算できます。

間接部門や工場の間接費用も適切に分配されます。

クラウド型でインストール不要、1ライセンスで複数のPCで使えます。

利益まっくすは長年製造業をコンサルティングしてきた当社が製造業の収益改善のために開発したシステムです。

ご関心のある方はこちらからお願いします。詳しい資料を無料でお送りします。

経営コラム ものづくりの未来と経営

人工知能、フィンテック、5G、技術の進歩は加速しています。また先進国の少子高齢化、格差の拡大と資源争奪など、私たちを取り巻く社会も変化しています。そのような中

ものづくりはどのように変わっていくのでしょうか?

未来の組織や経営は何が求められるのでしょうか?

経営コラム「ものづくりの未来と経営」は、こういった課題に対するヒントになるコラムです。

こちらにご登録いただきますと、更新情報のメルマガをお送りします。

(登録いただいたメールアドレスは、メルマガ以外には使用しませんので、ご安心ください。)

経営コラムのバックナンバーはこちらをご参照ください。

コメント