本コラムでは、知的財産(知財)がいかに企業の競争優位性を確立し、維持していく上で強力な武器となるかについて、具体的な成功事例を通して解説しています。

単に発明を「守る」という防御的な側面だけでなく、知財を戦略的に活用することで、市場における独占的な地位を築き、持続的な成長を実現する「攻め」の知財戦略の重要性を強調しています。歴史上の画期的な製品や技術が、厳格な特許取得と適切なライセンス戦略によって、その開発企業に多大な利益をもたらし、競合他社の参入を阻んできた事例を提示。これにより、知財が単なる法律的な権利ではなく、ビジネス戦略の中核をなす資産であることを示唆しています。知財戦略を軽視することなく、積極的に投資し、それを最大限に活用することが、現代の厳しいビジネス環境で生き残り、成功するための鍵になります。

発明を守る方法と、権利を守る戦い その1 特許とは何か、本当に知財を守れるのかで、特許、実用新案、商標の特徴と現在の特許制度の問題点について述べました。

現在の特許制度は、先進国の大企業が互いに技術開発を競っている状況に適した制度です。その場合、大抵は双方が多数の特許を権利化し、互いの特許を侵害し合っている状態となっていて、クロスライセンス契約により侵害の程度によりライセンス料を払っています。

これに対して、特許の権利を持つが事業を営んでいない場合、相手は一方的に特許を侵害している状態となり、訴訟は不利になります。近年はこういった特許を買って、メーカー相手に訴訟を起こすパテントトロールという人たちもいます。

一方、画期的な技術を開発しても、同時期に他の企業も開発していることも多く、双方がクロスライセンス契約する中で技術が拡散していきます。近年は日本企業が新製品を開発しても、後発の韓国、中国メーカーがより低価格の製品を市場に大量に投入し、結果的に市場を奪われるケースが多くあります。

世界市場で技術やノウハウを守る戦い

画期的な技術を開発しても、製品が市場に広がる過程でクロスライセンスや設備を通じて技術が流出し、日本メーカーはその優位性を失いました。半導体や液晶テレビ、DVDプレーヤーなどは、日本が多くの技術を開発したにも関わらず、現在は日本以外のメーカーが主に製造しています。

その中で、自社の技術やノウハウを戦略的に守り、利益を確保している2社の例をご紹介します。

三菱化学のDVD技術

DVDは日本がその大半の技術を開発し、特許の95%を日本企業が押えていました。しかし日本企業のシェアは下がり、今では家電製品売り場で日本製のDVDプレーヤーはほとんどありません。(最近はDVDプレーヤー自体をあまり見ませんが)

しかし日本企業が特許を押さえ、他国のメーカーがDVDプレーヤーを製造するには ライセンス料を払う必要があり日本製より高くなるはずです。なぜ日本メーカーより安い価格で売られているのでしょうか。

DVDプレーヤーのカギとなる技術は、ピックアップヘッドとディスク(メディア)です。海外メーカーは日本メーカーからピックアップヘッドを購入し、自社で開発したディスクドライブと制御基板をオリジナルデザインの筐体に組み込んでDVDプレーヤーを製造しています。つまりDVDプレーヤーは、モジュール型のものづくりです。

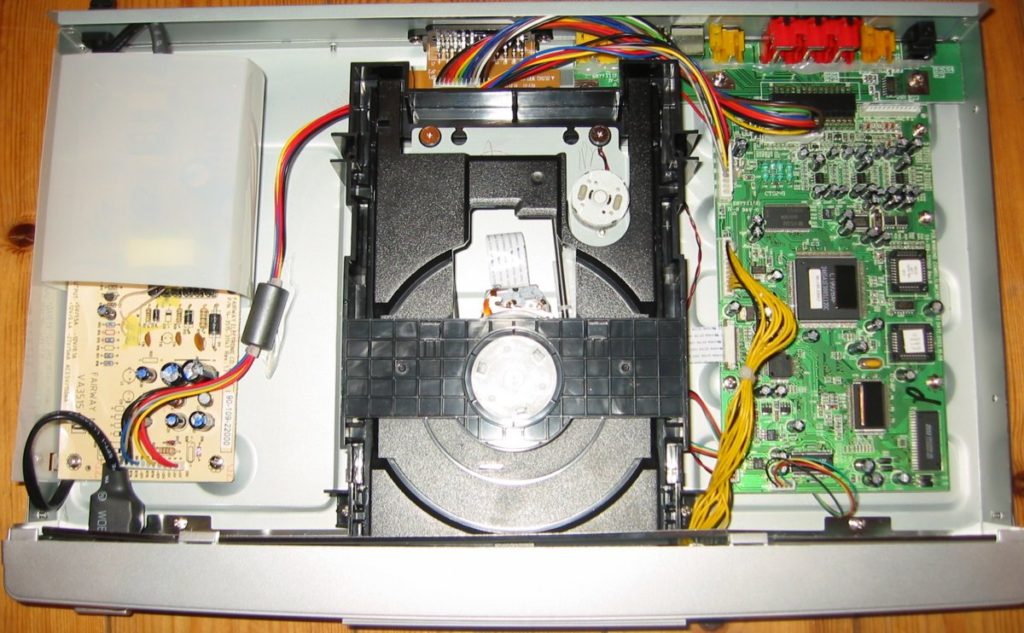

図5 DVDプレーヤーの内部(Wikipediaより)

そしてピックアップヘッドなどのモジュール部品メーカーは、モジュール部品メーカー同士でし烈な争いをしています。競合に勝つためには、少しでも多く販売してコストを削減しなければなりません。そのため中国や台湾メーカーにも積極的に販売します。

そして中国や台湾の企業は、人件費が安く開発や管理などの間接部門が少ないため、元々の製造コストが低く、日本メーカーより低価格なDVDプレーヤーを大量に生産し、市場を席巻しました。

DVDメディアもかつては日本メーカーが市場を席巻していました。

「こんな難しいものアジアではできない」といわれていましたが、装置メーカーが設備一式を供給することで、アジアのメーカーが一斉に参入し価格競争に陥りました。

その結果、DVDメディアメーカーの三菱化学メディアは累積損失が1000億円になっていました。

【三菱化学メディア 製造から素材販売へ】

そこで同社はビジネスモデルを転換して利益の改善を図りました。まずDVDメディアの自社生産は中止し、台湾メーカーとパートナーを組んで生産を委託しました。

そして台湾メーカーが生産したDVDを三菱化学のブランドで販売しました。また技術のない新興国の企業には、製造レシピなどの製造基盤も販売しました。

三菱化学は、DVDメディアの記録層を構成する素材のAZO色素を自社で開発していました。高品質のDVDを製造するためには、AZO色素が不可欠でした。

まずAZO色素単体では販売せず、装置と合わせてセットで販売しました。さらにAZO色素を使用した時の製造条件を、レシピとして新興国に提供しました。さらに国際標準に働きかけ、DVDの互換性の基準にAZO色素を使ったものを組み込みました。

その結果、他の色素材料を使って製造した場合は、互換性を保証するための検証が必要になりました。そこで多くのDVDメディアメーカーはそのような手間を避け、AZO色素を使用しました。

つまり三菱化学は、AZO色素と設備をセットにしてブラックボックス化する反面、メディアの生産はオープンにしたのです。そしてメディアメーカーは、DVDメディアの生産に余力があれば、三菱化学のライバル企業にもDVDメディアを売ることを認めました。

その結果、AZO色素の販売が増え、三菱化学の利益が増える仕組みになりました。その2年後には同社の売上高営業利益率は15%に達しました。

日亜化学の知財戦略

【青色LEDの開発】

1993年日亜化学工業株式会社(以下、日亜化学)は、窒化ガリウムを用いて世界で初めて青色LEDを開発しました。この日亜化学は、四国の徳島県で蛍光灯やTVブラウン管の蛍光発光体をつくっている従業員350人、売上高170億円の中堅企業でした。

LEDは消費電力が非常に小さく寿命が長いことから、それまでも動作表示ランプなどに使用されていました。しかし赤と黄緑色しかありませんでした。青色ができればRGBの三原色が揃い、カラー照明ができます。そのため青色LEDの開発は世界中の企業や研究者が取り組んでいました。しかし次元は困難をきわめ、今世紀中の実用化は無理とまでいわれていました。

その青色LEDを四国の中小企業 日亜化学が実用化しました。青色LEDができれば、その補色の緑色と赤を組合せれば、白色をつくることができます。

【青色LEDから白色LEDへ】

しかし純粋な緑色発行する蛍光体の開発は困難を極めました。日亜化学は、あらゆる蛍光体を試してようやくYAG(Yttrium Aluminum Garnet)系蛍光体にたどり着きました。そして1996年世界に先駆けて白色LEDを発売しました。

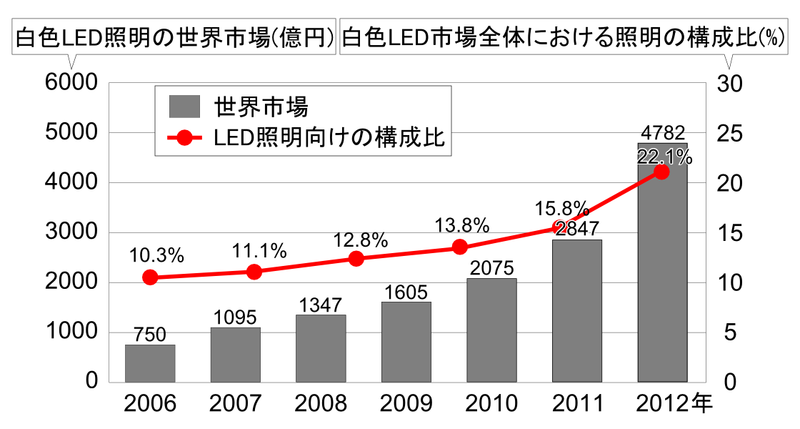

今日では白色LEDの世界市場は4,782億円(2012年)に上ります。また使用用途も照明向けが年々増加しています。

図6 白色LED照明の世界市場(Wikipediaより)

今日では、白熱電球や蛍光灯に変わり広く使用されている白色LEDも、発売当初はオーディオなどの液晶表示のバックライト光源として売れる程度でした。白色LEDを使用することで液晶表示がカラーになるからです。それが携帯電話の普及に伴い、携帯電話の液晶のバックライト光源として急速に市場が拡大しました。

【市場が急激に拡大】

白色LEDの市場は大きく成長し、同社の売上高は、1995年から2005年までの10年間で10倍以上増加しました。

同社にとって幸運だったのは、最初から大きな市場があったわけではなく、白色LEDというイノベーションにより、カラー液晶や照明など新たな市場が形成され、それに伴い同社が成長できたことでした。もし最初から大きな市場があった場合、大手が積極的に参入して市場を奪われていた可能性もあります。

2018年の日亜化学のLEDの売上高は、24億ドルで世界シェア1位です。対して同時期に白色LEDの開発に成功した豊田合成のLEDの売上高は1.4億ドルで世界シェアは8位です。世界シェア2位以下には、ドイツのオスラム、アメリカのクリーなど日亜化学と同時期に白色LEDの開発に成功したメーカーの他に韓国や台湾の後発メーカーがあります。

日亜化学が激しい競争を勝ち抜いてシェア1位を維持しているのは同社の周到な戦略の結果でした。

【日亜化学の周到な戦略】

同社は、かつて市場の拡大期にそれに対応した多額の投資をためらって韓国勢に敗北した日本のDRAMから学びました。そしてイノベーションが繰り返される事業分野では、市場の拡大に対応した積極的な供給能力の増強が最も重要と考えました。そして白色LEDの発売当初から売上高の10%以上という台湾や中国企業に見られる果敢な設備投資を行いました。

その上で、いくら特許で技術を囲い込んでもいずれ競合メーカーがライセンス供与すると予想しました。そして白色LEDを安価に製造するメーカーが多数出現し価格競争に陥ると考えました。そこで市場の成長に合わせて、同社は3段階の戦略を立案しました。

- 第一段階 黎明期

まだ白色LEDが市場に出回らず貴重で付加価値の高い黎明期は、技術を囲い込み、高い利益を上げて、その利益を研究開発と設備投資に投入しました。

具体的には、自社内で特許を保有し、ライセンスは供与しない、そしてダイス(半導体チップ単体)販売は行わず、パッケージ製品として自社で販売しました。大手にライセンスを供与しライセンス料で儲けるよりも、市場を独占しできる限り大きな利益を上げることを目指しました。

一方で同社は積極的に特許出願すると同時に豊田合成やアメリカの競合クリー等に対して、特許侵害訴訟を起こしました。四国の一中小企業の日亜化学が豊田合成に対して40件もの侵害訴訟を起こしました。その狙いは他の競合に対して日亜化学は怖い会社と思わせ、市場参入を思いとどまらせることを狙ったものでした。

- 第二段階 市場拡大期

携帯電話の爆発的な普及により白色LEDの市場は急速に拡大し、需要を自社だけではまかないきれなくなってきました。アメリカのクリーやドイツのオスラムなど日亜化学と異なる方式で白色LEDを製造する企業が現れ、これらの企業が台湾や韓国メーカーにライセンス供与し、台湾や韓国で大量生産するようになりました。

この段階で日亜化学は、市場を独占することが困難になったと判断し、各社とクロスライセンスを締結しました。

- 第三段階 普及期

白色LEDが携帯電話のバックライトから、液晶テレビ、自動車のヘッドランプ、照明器具へと用途が広がり、市場は急速に拡大しました。

図7 普及するLED照明

その結果、価格競争が激しくなり、高性能なハイエンド製品でも年率10~20%のペースで市場価格が下落するようになりました。

その結果、携帯電話のテンキーや玩具など品質の要求されないものには台湾、韓国メーカー、携帯電話のバックライトや液晶テレビなど高輝度と均一性が要求される箇所に日亜化学が使われました。しかしこれも台湾、韓国メーカーの技術力が向上し、携帯電や液晶テレビにも使用されるようになりました。

- 研究開発の強化

そこで日亜化学は、研究開発を強化しLEDの発光効率を高めて自動車のヘッドライトや工場の天井用照明など、より高付加価値な製品を開発しました。

さらに白色LEDの後の製品として、ハイパワー紫外光LED、車載用LD(レーザダイオード)の開発を強化し、産業機械やプロジェクター用、車載用など付加価値の高い分野の開発に取り組みました。

日亜化学の売上高は、2013年には3,096億円(連結)になりました。しかしLED市場は2009年から2016年にかけて約2倍近く拡大したため、日亜化学のシェアは2008年の19%から、2010年には15%に低下しました。しかし事業の主力を利益の低い普及品から高付加価値品にシフトすることで、利益を維持するとともに、世界シェアでトップを維持しています。

対して競合の豊田合成のLED事業の売上高は、2012年度の550億円から2014年度に約400億円に低下し、2016年には佐賀工場(佐賀県武雄市)での生産を終了しました。

多くの日本企業は、画期的な製品を開発してもグローバルでの技術流出を防ぐことができず、短期間で事業価値を失いました。日亜化学は、事前にそれを見越し、逆算して経営戦略や知財戦略を構築、一見無謀とも思える投資を行い、リーダー企業としての存在感を維持することに成功しました。

本コラムは「未来戦略ワークショップ」のテキストから作成しました。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント