新人に作業を教えても不良が出るのは、「分かったつもり」が原因。JCO事故やロスアラモス研究所の例のように、危険性や仕組みを理解せず、説明深度の錯覚からくるものだ。指導側は背景知識や全体像を伝え、段階的に教えるTWI教え方を参考に、確認とフィードバックで理解を深めることが重要。

工場で新人に作業を教える場合、手順書やマニュアルを使って説明し、さらに「やって見せて」指導します。その後、作業の要点を説明し、実際に作業者にやってもらい観察します。

その結果、不十分な点もしっかり指導しました。もう大丈夫と思ったら不良が出ました。調べると指導した通りにやっていませんでした。

あれほど丁寧に指導し、わからない時のために手順書も渡したのに、

なぜ教えたとおりにやらないのでしょうか?

多くの現場でこういった問題が起きています。教えた通りにできないのは

レベルが低いからでしょうか?

その結果、大量不良や悲惨な事故も起きています。

「なぜ教えて通りにできないのか?その原因は何なのか?」

「教えはず」と「分かったつもり」についてその原因を掘り下げます。

「分かったつもり」で生じる問題

自分たちの扱っているものの危険を知らなかった

自分たちが行う作業の注意すべき点や作業に潜む危険が分かっていない。

そして作業ミスや不注意が大事故を起こします。

1999 年9月30日城県那珂郡東海村の株式会社ジェー・シー・オー(住友金属鉱山の子会社。以下「JCO」)の核燃料加工施設で、高濃度ウラン燃料の製造中に臨界事故(核分裂連鎖反応 : これは原子炉内部と同じ状態です。)が発生しました。この事故で作業員3名が重度の被曝をし、内 2 名が死亡しました。これは日本の原子力産業が起こした初の臨界事故で、最初の死亡事故でした。

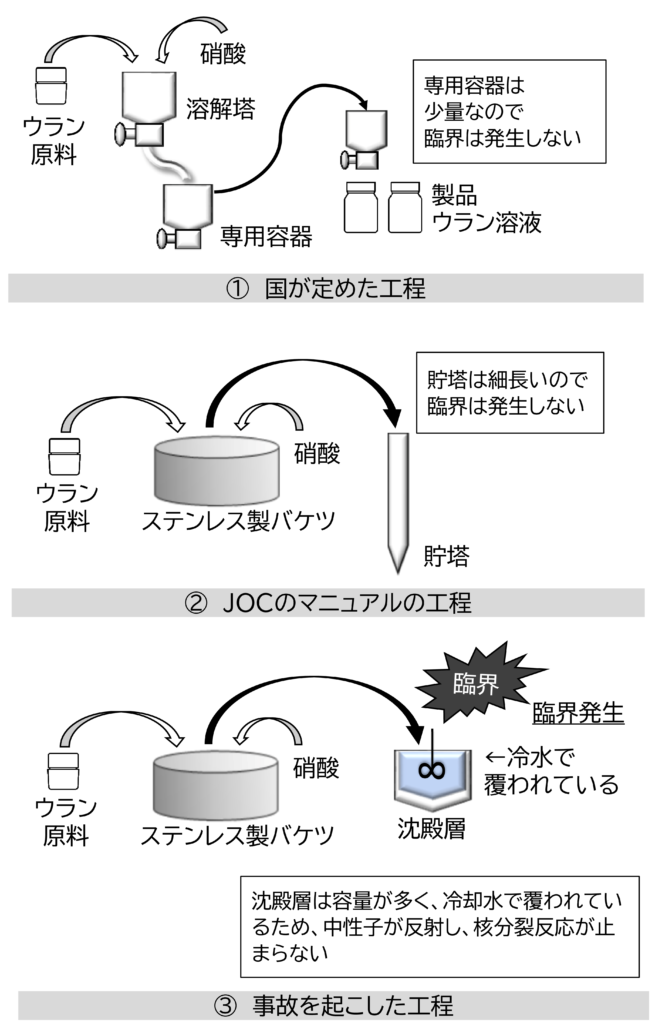

同工場は高速増殖実験炉「常陽」で使用するウラン235濃度18.8%の高濃縮ウランを製造していました。その製造工程は、国(科学技術庁)の認可を受けた方法で行うことが義務づけられていました。このウラン溶液は一定量を超えると臨界反応を起こす恐れがありました。そこで溶解塔で硝酸とウラン溶液を混合した後、専用容器に小分けして再溶解し、均質化する方法が採られました。

しかしJCOは作業効率を上げるために、ステンレス製のバケツで混合した後、細⻑い貯塔に移して均質化し、容器に小分けしていました。これは違反行為ですが、貯塔が細⻑いため一度に入れても臨界を起こす可能性はい方法でした。

ところが事故当日、作業を効率化するため、ステンレス製のバケツで混合し、沈殿槽に投入したのです。この沈殿槽は貯塔と異なりずんぐりした形状でした。そのため構造的に中性子が容器から出にくく、しかも外側に冷却水が入った二重構造になっていました。中性子は水の層で反射するため、中性子の反応が連鎖して核分裂反応が起きてしまいました。

この事故については、専門家が調査を行い、事故報告書が作成されました。この報告書の中でマニュアルの勝手な変更や、作業変更に対するずさんな管理が挙げられていました。

しかし、そもそも作業員は自分たちが扱っている原料が一定量を超えれば臨界を起こす極めて危険なものだったことが分かっていたのでしょうか?そして臨界とはどのようなもので、どうすれば臨界を起こすのかわかっていたのでしょうか?

そのことを理解していれば、上司の許可なく勝手に作業方法を変えなかったかもしれません。

一方こういったこの事故を防ぐためには、正しい知識を持っていれば十分でしょうか?

分かっていないのに分かったつもりになっている

1946 年アメリカの核研究施設ロスアラモス研究所で物理学者のルイス・スローティーンは、プルトニウムの性質を調べる実験をしていました。

半球状のベリリウムの間にプルトニウム塊を置いて、二つのベリリウムの距離を縮めていき、反応を調べていました。この実験では二つのベリリウムが接近しすぎると、プルトニウムから出た中性子線がベリリウムに反射し、さらに中性子線が出て連鎖反応が起きてしまいます。

スローティーンは核分裂反応に詳しい物理学者でした。にもかかわらず彼が採った方法は、二つのベリリウムがくっつかないように、間にマイナスドライバーを入れておくというものでした。

そして不幸なことにマイナスドライバーが手から滑り落ち、二つのベリリウムはくっついてしまいました。実験室の8人は大量の中性子線を浴び、スローティーンは9日後に亡くなりました。

他にもっと安全な方法はあったのに、なぜスローティーンはこの方法を採ったのでしょうか?

スローティーンはこの実験の仕組みを本当はわかっていなかったのに

「分かったつもりになっていた」

のではないでしょうか?

説明深度の錯覚

認知心理学者フランク・カイルは被験者に次の質問をしました。

- あなたはファスナーの仕組みをどれだけ理解しているか、7段階評価で答えてください。

- ファスナーがどのような仕組みで動くのか、できるだけ詳細に説明してください。

大抵の人は2番目の質問に答えられませんでした。そこで再度

- あなたはファスナーの仕組みをどれだけ理解しているか、7段階評価で答えてください。

この質問を聞かれると、最初の時より7段階評価は低くなりました。

フランク・カイルはファスナーだけでなく、ピアノの鍵盤、水洗トイレ、シリンダー錠など様々なものについて調べました。その結果、大抵の人は説明できるほどの知識を持っていないことが分かりました。にもかかわらず「分かっている」と思い込む「説明深度の錯覚」が起きていました。

つまり「わかっていない」のに「わかっている」と思い込んでいるのです。

分かっていないことの悲劇

今日では様々な単純労働を外国人の技能実習生が支えています。彼らの労働災害は年間500 件に上り、日本人労働者と比べ比率が高く、痛ましい死亡事故も起きています。

- 技能実習生Aは、解体用機械のアタッチメントの上で溶接作業をしていたところ、解体用機械のブームが上昇し、梁との間に挟まれた。(H28年11月)

- 技能実習生Cは、労働者Dと2人でプレス加工作業をしていたところ、Cが金型内に頭を入れていた時にDがプレスを起動させ、Cが挟まれた。(H29年4月)

彼らは本当に危険があることが分かっていても、このような作業をしたのでしょうか?

理解するとは?

理解は概念の変換作用

私たちは相手に何かを説明する時に、伝えたい内容を言葉で相手に伝えます。私たちは、相手はその言葉を聞いて、伝えたい内容を理解すると思っています。実際はこちらの意図とは違う内容に受け取ったり、こちらが言っていないことを聞いたと思ったりします。なぜこのようなことが起きるのでしょうか?

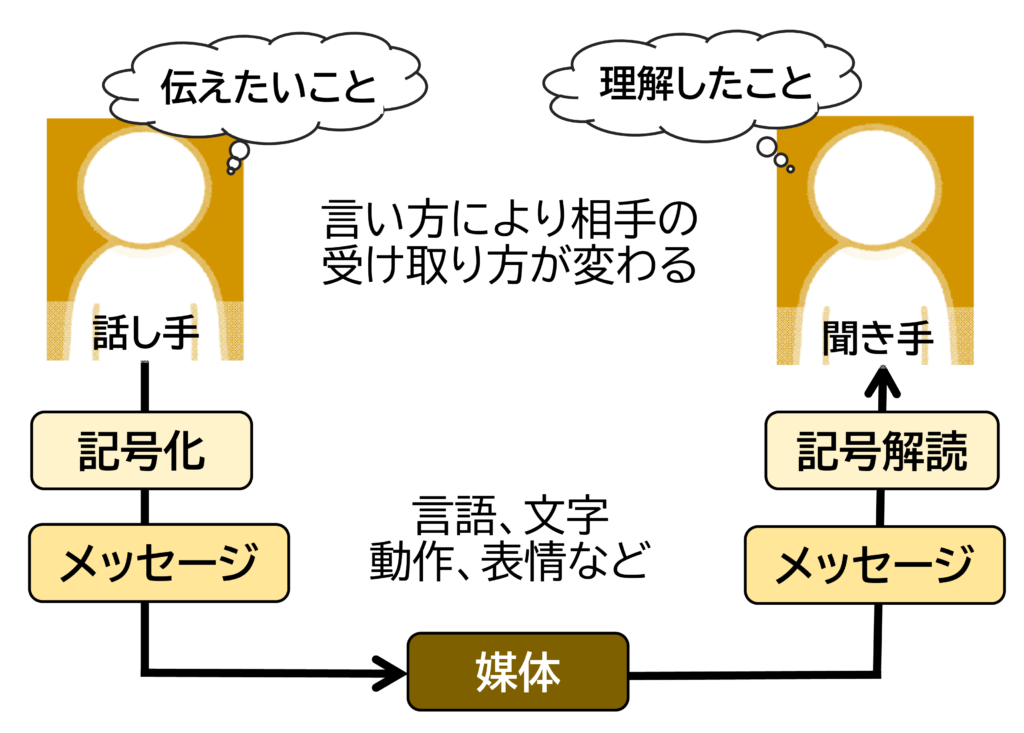

それはコミュニケーションの過程でいくつもの変換過程を経ているからです。

図2にコミュニケーションの過程で生じる変換プロセスを示します。

話し手が「相手に伝えたいこと」は「ある概念」です。例えば作業の力加減や感情です。これらは言葉では完全に表すことができません。しかし相手に伝えるには、この概念を言葉に変換(言語化)しなければなりません。そしてこの変換の過程で内容が変わってしまいます。

例えば作業手順を相手に伝える場合、作業内容を手順ごとに分解して、相手に伝えやすい形にします。(記号化) これをメッセージとして言語化して、話したり文書にしたりして相手に伝えます。この伝達過程でも、話し方や話す場の雰囲気などによって伝える内容が変化します。

相手は受け取った言語情報をメッセージとして理解します。このメッセージを解読し、自分の頭の中で概念を復元します。こうして相手の頭の中で復元した概念が、話し手の頭の中の概念と同じであれば、正しく伝わったのです。

このように考えると、完全なコミュニケーションがどれだけ大変なのかわかります。

このようにコミュニケーションの過程では、伝える側、受け取る側の双方に変換プロセスがあります。変換プロセスの結果は、それぞれの考え方、技量、経験、知識によって大きく変わってしまいます。

またメッセージは、伝える際の環境や伝え方にも影響されます。厳粛な雰囲気の教会で聞く牧師さんの説教は、参加者は重々しく受け止めます。しかし全く同じ話でも、にぎやかな宴会の最中であれば誰も聞いていません。

理解は身体性を伴う

体を動かすような作業を伝える場合、言葉だけでは相手は正しく理解できません。正しく理解するには、説明を聞いた後で実際に体を動かしてやってみなければなりません。そして「説明通りにできたかどうか」確認します。自分ではわからない場合、他の人に正しくできたかどうか見てもらいます。そして「どこができていなかったか」フィードバックしてもらいます。

共通の背景を獲得するには時間がかかる

相手の言葉を理解するには、考え方、技量、経験、知識が影響します。外国人との会話で相手の言ったことを十分に理解するには外国語の理解だけでは不十分です。言葉は理解できても言葉の意味する内容が分からなければ理解できないからです。それには相手と同じ経験が必要なこともあります。

例えばオーストラリアの人から「朝食にはベジマイトが欠かせない」と言われても、ベジマイト自体を知らなければどんな味かわかりません。あるいはベジマイトは知っていても食べたことがなければ、おいしいかどうかわかりません。(私は食べたことがありますがダメでした) 。

どうやらベジマイトをおいしいと感じるには子供の頃から食べてきた経験が必要なようです。同様に納豆も大人になって初めて食べた人には苦手な人も多いようです。

同様にスポーツも、始めたばかりの初心者は指導者のアドバイスが理解できないのです。

例えば、クロールを初めて習った時、指導者が

「息継ぎは体全体を傾けて素早く息を吸えば簡単にできる」

「手は入水したらひじを立てて、素早く水をキャッチする」

と言ったとしても、言葉は理解できても、その言葉が示す動きはわからないのです。

このように「理解」するためには、背景にある知識や経験、身体の使い方や時には文化への理解が必要なのです。

人は物事を単純化する

私たちが日常直面する多くの事柄は、様々な要素が重なっています。そのため単純ではありません。例えば、その日の夕飯のメニューを決めようとしても、家族のその日の予定、冷蔵庫の食材、前日の献立、家族の嗜好など様々な要素があります。かといってそのすべてを考慮して最適な答えを出そうとすれば、大変な労力と時間がかかります。

そこで私たちは重要でない要素は削ぎ落して単純化して判断します。例えば「昨日はハンバーグだったから、今日は魚」と決定します。

同様に経験したことを記憶する際も、情報を削ぎ落して単純化して記憶します。単純化することで記憶しやすく、思い出す(検索する)のも容易になるからです。しかし単純化のプロセスは人によって異なります。そのため同じ事柄を経験しても、自分と他人が記憶している内容が違っていても不思議ではありません。単純化の過程が違っているからです。

因果関係と物語

人は、相手の話を聞く時、最初の言葉を聞いたら、次に来る言葉を推測して聞いています。相手の先を読んでいるから、会話のスピードが速くても理解できるのです。そして話を聞きながら、次に来る言葉を予測するには、聞き手と話し手の間に共通する背景知識(あるいは文脈)が必要です。

共通する背景知識、文脈が全くなければ、言葉を聞いても次に来る内容を推測できないため、理解は難しくなります。

例えば以下の会話は、お互いが会話の文脈が分かっているから、成立します。

⺟親 : これはなあに、

子供 : うさぎさん、

⺟親 : そう、ぴょんぴょんしてるね

ひとつひとつの文は、単体では意味がわかりません。読み手は文脈に従って意味を解釈し、一貫性のある内容としてとらえています。つまり会話の中からお互いが意味のある物語をつくっているのです。

会話では聞いた言葉から相手の次の言葉を推測しながら聞くことで、言葉同士の因果関係が見えてきます。この因果関係がひとつの物語になります。

意味のない言葉の羅列は記憶できませんが、物語は容易に記憶できるのです。

逆にいくら指導者が熱心に説明しても、わからない言葉や背景知識が不十分で聞き手の中で物語ができなければ記憶に残らないのです。

思い込みが正しい理解の邪魔をする

この物語(文脈)は、私たちが目の前で起きていることを理解する時も必要です。その人の物語にないことは、目の前で起きていても気づかないのです。もしその兆候が顕著に表れても、現実にそれが起きるまではわからないのです。

1941 年 12 月 8 日、日本がアメリカ オアフ島の真珠湾を攻撃しました。その際、攻撃の兆候を知らせる情報はアメリカに集まっていました。

「日本海軍が急に暗号を変えた」

「機動部隊の行方が 11 月から分からなくなっている」

これらの情報を総合すれば、日本が近いうちに大規模な軍事行動を起こすことは明らかでした。

しかしアメリカには、

日本の機動部隊が遠路太平洋を航海して真珠湾を攻撃する物語

はありませんでした。従って攻撃目標が真珠湾であることを示す情報があっても気づきませんでした。

このように人は自らの物語にないことは無視します。そのため多くの人はバックアッププランを持ちません。例えば新規事業や設備投資が失敗した場合、どのようにリカバリーするのか<h6、何のプランもないことは珍しくありません。

失敗することは物語にないため考えられないのです。しかし現実には必ずうまくいくとは限りません。

うまくいかなかった時の対処方法を事前に考えておくことはとても重要です。

エキストリーム・スキーヤーのケビン・アンドリュースはこのように語っています。

山頂からのクリフ・ジャンプをする場合、A案、B案の二つを必ず用意する。A案は成功した場合、B案は失敗した場合

B案がないと、生きて帰れないからね

今までの教え方

マニュアルを読めばできる

多くの人は新人に仕事の手順を書いたマニュアルを渡せば、それを読んで仕事はちゃんとできると考えます。しかしマニュアルは作業内容を文書や図で示したものにすぎず、必要なことがすべて書かれているわけではありません。

作業者はマニュアルの「文章」から「どのように行動すべきか」という概念を頭の中でつくります。しかしマニュアルの文章を理解しても、文章を正しい行動に変換するには作業の背景の知識が必要です。この知識が不足すれば、マニュアルを読んでも誤った理解や行動になってしまいます。

教えたことを相手は理解する

そこでマニュアルを読むだけでなく、口頭で要点を伝え、実際にやっている姿を見て誤りがあればそれを訂正すれば正しい作業を習得できると指導者は考えます。

確かに直接指導すれば、誤った行動は修正されます。ただし指導内容を十分理解するためには、指導者と同じレベルの背景の知識が必要です。知識が少なければ教えたことを十分に理解できません。さらに理解が不十分だと、知識は断片的で相互に関連していません。つまりしっかりとした物語ができないため、短期間に忘れてしまいます。

自分と同じように考える、自分と同じように気づく

指導を受けて、実際に作業を行っている時、ミスやトラブルが起きることがあります。「指導者は丁寧に指導したから相手は、ミスやトラブルに気づいてくれる」と期待します。しかし「何が正しくて、何がダメなのか」指導を受けても、その背景にある知識が十分になければ、教えられたことから少しでも違っていればもう判断できません。

「こんなのは見ればダメなことがわかるだろう」

と指導した側は言いますが、それを作業を始めたばかりの人に期待しても無理があります。

相手に自発的に考えさせれば訓練効果は高まる

高いモチベーションを持って取り組んでもらうには、一方的に指導するティーチングでなく、質問を投げかけて相手に自発的に考えてもらうコーチングを行うべきという考え方があります。しかし自発的に考えるためには、その仕事に対して一定の背景知識を持ち、作業における物語を理解する必要があるのです。

教えられる側の闇と教える側の認識

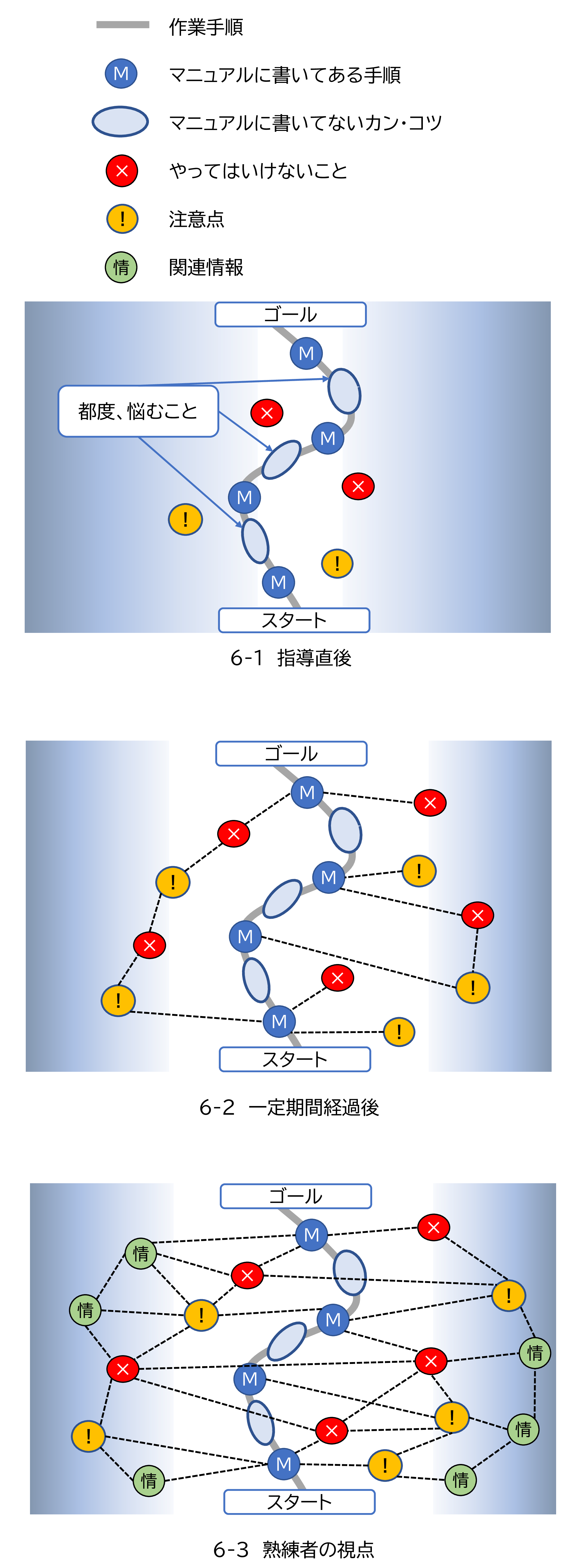

初めてその職場に入った人は、その職場での仕事に関する情報が極めて少ない状態です。その状態で仕事のやり方を教えても、教えられたことを十分に理解できません。しかもマニュアルはその仕事に関して限られた情報しかないため、マニュアルに書いてないことはその都度自分で考えたり人から聞かなくてはなりません。

これは図5に示すような自分の仕事しか見えない視野の狭い状態です。こうしたわからないことが多く不安を感じて仕事をしている中で「やってはいけないミス」「気をつけなければならないポイント」がいくつもあります。

仕事を始めてある程度の期間が過ぎると、様々なことが見えてきます。視界が広がり、やってはいけないことや注意すべき点に関する情報が、関連性をもって把握できるようになります。情報が単独でなく相互に関連することで、物語ができて理解も深まります。

熟練者は、やってはいけないことや注意すべき点以外の様々な情報をもっています。相互の情報は関連付けられ、全体がひとつの物語を形成します。この状態になれば、その仕事に関して重要なことや重要でないことがわかり、現場で起きたことに対して適切に判断できます。

理解するために必要なこと

このように指導する側は、指導したことで適切な作業が行われることを期待します。しかし実際は、教えたことは完全には伝わらず、しかも相手は十分に理解していないため様々な問題が起きています。これを防ぐためには、どのような工夫が必要でしょうか?

背景知識の学習

新しくその職場に来た人は、その会社や工場の仕事に関する背景知識がありません。その状態で、作業の手順だけを教えても相手は十分に理解できません。その結果、習得に時間がかかり、作業中に発生する問題や異常に気付きません。

そこで

作業手順の指導と併せて、必要な背景知識を伝えます。

仕事の手順だけでなく、仕事がうまくいったときの姿、成功イメージを伝えます。さらに今から教える内容の全体像を伝えます。

さらにその仕事に関係する情報、顧客の要求、製品であれば市場での使われ方も伝えます。

そして、その仕事の前後工程や、関係する人や部門も伝えます。こうして自分が全体のどの位置にいて、これから行う仕事がどのような意味を持つのか、仕事の背景知識を伝えます。

相手が消化できる量

しかし人が一度に理解できる量は限りがあります。なぜなら指導を受けた内容をそれぞれ同士を相互に関連付けて、物語をつくらなければならないからです。しかし短時間に大量の内容を教えれば、受けた側は物語を構築できません。単なる断片的な知識の羅列となってしまいます。そしてすぐに忘れてしまいます。

そのため

一度に教える量は、相手が吸収できる量にとどめます。

そうなると一度に必要な情報を全て伝えられないので、何回かに分けて段階的に伝えます。こうすれば呑み込みの早い一部の人だけは習得できるけど、他の人はしっかりと習得できないということはなくなります。

もし指導者の説明が⻑々と続いてとても時間がかかる場合は、一度に習得させようとする分量が多いためです。1日で内容を全て盛り込もうとするため、説明は長くなって聞いている方は全てを理解できなくなります。この場合、1回の説明は相手が一度に吸収できる量にとどめます。そして、1度説明した後、実際に作業を行って指導内容を頭の中で体系化させます。それから次の内容を説明します。

TWI教え方の4段階

TWIとは、Training(訓練)Within Industry(企業内の)for supervisors(監督者のための)の頭文字をとったもので、チャールズ・R・アレンがヨハン・フリードリヒ・ヘルバルトの4 段階教授法と職業分析を適用したOJT(On-the-Job Training)を元に開発しました。

第二次世界大戦当時、米国で広められ、日本には第二次世界大戦後,占領軍によりもたらされました。その後、労働省(現在の厚生労働省)によって広まりました。

現在は日本産業訓練協会(日産訓)や都道府県職業能力開発協会などで行われており、トヨタ自動車も取り入れています。

TWIでは仕事の教え方を4段階に分けます。

- 習う準備をさせる

気楽にさせ、作業の説明を行い、その知識を確認し、覚えたい気持ちにさせる

- 作業を説明する

主なステップを言って聞かせ、やって見せ、急所を強調する

- やらせてみる

やらせてみて、間違いを直す。その作業をわかったと分かるまで確かめる

- 教えたあとをみる

教えた後を確認し、質問するように仕向け、独り立ちさせる。

このように段階的に教えることで、指導を受ける側が指導内容を十分に咀嚼することができ、教えたあとは正しくできているか確認することで確実にできるようにします。このTWIのプロセスは、背景知識の習得スピードに合わせた指導ともいえます。

最初は見るべきところも教える

十分な背景知識がなければ、現物を見てもどこに問題があるのか気づきません。経験を重ねて仕事に対する知識や理解が深くなり、背景知識が十分になれば、現物を見て問題点を見つけることができます。しかしそれまでは「どこを見るべきか、どんなものが出たら不良なのか」見るべきポイントと見るべき内容を伝えます。「こんなものは見ればわかる」は新人には通用しません。

背景知識の進化に合わせて何度も指導

仕事ができるようになれば背景知識が増えています。背景知識が増えれば、今まで気づかなかったことも気づくようになります。この段階で、よりレベルの高い内容を指導します。 例えば、それまでは問題を発見したら手を止めて報告するようにしていました。しかし問題の原因と対策を指導し、問題を発見したら原因を究明して対策案を考えます。

こうして相手の背景知識の進化に合わせて何度か指導することで、観察力が高まり、気づきの幅が広がります。これはスポーツで技量が向上すれば、より高度な練習を行うことに通じます。

フィードバックと評価

人は自分のことはわからないものです。指導を受けた結果、自分一人で仕事ができるようになれば、その結果、自分が今どのくらいのレベルなのかを本人に伝えます。なぜなら人は自分のことを過大評価するからです。適切な評価がなければ「自分は仕事ができる」と思い込んでそれ以上進歩しなくなります。

特に自信過剰なタイプは、十分にできていなくても「自分はできている」と思い込んでいます。指導者はその人の能力や成果をできる限り定量的、かつ客観的に評価します。そしてデータと共に本人に知らせます。

こうしたフィードバックがさらに成⻑を促します。例えば、仕事の優先順位をつけられるようになるためには、与えられた仕事のTo Doリストとスケジュール表をつくらせます。そしてTo Doリストに従って仕事をスケジュール表に記入し優先順位を決めさせます。指導者は結果を確認し、優先順位が違っていれば修正させます。このように紙に書けば、指導者が確認することができ優先順位のつけ方を指導できます。

できる人は「できない人をできるように」できない

身体的な作業や技能は、

本人ができない時は、できる時のことが全く想像できません。

一方できるようになれば、できなかった時のことは忘れてしまいます。つまり

できる人は、できない人に「どうすればできるようになるのか」指導するのは難しいです。

むしろ新人教育では、新人が間違えたり、習得に苦労した点を集め、「どうやって新人ができるようになったのか」ヒアリングして、「できるようになる方法」を調査した方が、効果的な教育カリキュラムになります。

失敗への対応

うまくいかなかった時、失敗した時、どのように指導したらよいでしょうか?

その対応が悪ければ、その後も間違った行動をしてしまいます。

人のせいにする

失敗を人のせいにする理由は以下のふたつが考えられます。

- 自らの責任と認めれば組織内の立場が不利になるため、失敗の原因が自らにあっても頑として認めない。

- 本当に失敗の原因は自分にないと思っている。

前者の場合は、原因は担当者の責任を追及する組織の問題なので、これを解決しない限りなくなりません。一方、本来は正しい原因が分かっていても、「責任は自分にない」という主張を繰り返していると、責任が自分にある場合でも本当に自分のせいでないと思うようになってしまいます。その結果、問題の原因を正しく突き止められなくなります。従ってこういった姿勢は改める費用があります。

後者の場合、「自分は失敗しないという物語にとらわれて本当のことが見えなくなっている」あるいは「問題と原因の正しい因果関係がつかめない」のいずれかです。

どちらにしても失敗の正しい原因がつかめず、適切な対処や再発防止ができません。発生した問題とその原因を的確につかめるように教育します。

ケアレスミスが多い

原因のひとつは、背景知識や物語が不十分なため、注意が十分に行き届かず、ミスが起きてしまうことです。「どのようなところでミスが起きるのか」よくわかっていないため、必要なところを確認せずミスがあればそのままになってしまいます。

経験を積むまでは、確認すべきポイントを具体的に示します。

経験を積んで十分な背景知識を獲得すれば、確認すべき点もわかるようになります。

二つ目の原因は元々の作業手順が、ミスが起きやすい手順の場合です。この場合は、手順そのものを見直して、ミスが起きなく異様なやり方に変えなければなりません。

手を抜く

原因のひとつは作業の中で優先すべきことがわかっていないためです。ものづくりでは正しいは最も優先すべきことです。それでも手を抜いて正しい手順で行わないのは「時間を短くする」、「自分が楽になる」など他のことを優先するからです。またその結果どのような結果をもたらされるのか、なぜ正しい手順を変えてはいけないのかが分かっていないからです。従ってそのことを組織のメンバーに十分に伝えます。

あるいは与えた仕事が単純作業のため「やらされ感が強く、意欲が低下している」ためです。単純作業だから手を抜いていいということはありませんが、本人のやる気と注意力を高めるためにはあまりにも単調な単純作業は避けるようにします。

悪い報告が来ない

何が悪い報告なのか、悪い報告はどのようなタイミングで上げなければならないのか、これは組織により異なります。

新人には、「悪い報告とは何か」「それはいつ上司に報告するのか」具体的に伝えます。

組織の中で理解に必要な文脈が変わっていないか

組織は目標を決めてそれを達成するために努力します。しかし常に目標が達成できるとは限りません。目標が達成できない時、何を優先すべきか、それは組織の背景の知識や文化に依存します。

組織のリーダーが目標の難易度を無視して、何が何でも達成するように強要すれば、何かを犠牲にして目標を達成します。これが昨今の企業不祥事の原因ではないでしょうか。

組織の目標達成は重要です。しかし物理的に期限までに達成できない場合、

リーダーは、できないことを認めなければなりません。

それが認められなかった時、燃費の測定値を改ざんや、不正な排気ガス処理をするエンジン制御プログラム、必要な手順を省いた車検が行われるのではないでしょうか。その結果がもたらすものは、僅かな数値の向上よりもはるかに甚大な被害になるのですが。

重要なことは、他の何を差し置いても優先する姿勢が、組織のリーダーには必要です。

アメリカの航空⺟艦で訓練のため、艦載機が次々に発進しました。その後、格納庫の整備係はレンチが 1 本見つからないことに気が付きました。上司に報告したところ、直ちに艦⻑に情報が届き、艦⻑は以下の指示を出しました。

- 訓練は即停止、艦載機は安全のため地上の基地に着陸

- 全員でレンチを探す

- 報告した整備士は表彰

こういった組織文化、背景知識の元では、不正は起きないのではないでしょうか?」

参考文献

「知ってるつもり 無知の科学」スティーブン・スローマン、フィリップ・ファーンバック著 早川書房

「仕事の教え方」 関根雅泰 著 日本能率協会マネジメントセンター

「教え方の教科書」 古川裕倫 著 スバル舎

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント