人為的なミスであるヒューマンエラーを防ぐために、チェックリストの活用が有効です。複雑な手順を記憶に頼らず確実にするため、航空業界では古くから重大事故の教訓からチェックリストが使われてきました。また、医療現場でも感染防止や手術の安全確保、チーム内のコミュニケーション向上に役立っています。良いチェックリストは、マニュアルとは異なり、致命的な項目に絞り、シンプルで明確な文章で記述し、作業の一時停止点を設けて確実に確認することが重要です。

あっ忘れ物!

作業ミス!

私たちは普段から多くのヒューマンエラーを起こしています。時にはこれが深刻な不良や重大事故につながります。

どうすればヒューマンエラーを防ぐことができるのでしょうか?

そのヒントは私たちが普段使っているツールにあります。

「チェックリスト」です。

チェックリストはこれまで多くの事故やトラブルを防いできました。

今回はこのチェックリストについて取り上げました。

1. いくつもの悲劇を教訓に

ひとつのミスが重大な事故につながる飛行機の運行、

そこには多くの事故を教訓としてチェックリストの活用が進められてきました。

1). 記憶するには複雑すぎる

1935年アメリカ陸軍は次世代の長距離爆撃機の開発をマーチン社、ダグラス社、ボーイング社に提示し、各社はプランを示しました。

ボーイングのブランは全長31メートル、4基のエンジンを搭載したこれまでにない大型の機体でした。他社よりも高速で長距離を飛行できるモデル299でしたが、試作機が離陸直後に墜落し、2人の乗員が亡くなりました。

原因は「パイロットのミス」、

パイロットはモデル299の複雑な操作に気を取られ、昇降舵と方向舵のロック解除を忘れました。

ある新聞は「一人で飛ばすには大きすぎる飛行機だった」と評しました。

しかし陸軍はあきらめずにモデル299の開発を継続しました。

陸軍の取った解決策は「チェックリスト」でした。

亡くなったパイロットは熟練のテストパイロットでした。これ以上の技量をパイロットに求めるのは現実的ではありませんでした。

彼らは、ハガキ大のカードに、離陸、飛行、着陸などそれぞれのチェック項目を書きました。

「ドアと窓は閉じられているか」

「昇降舵のロックは解除されているか」

項目は当たり前のことばかりでした。

しかしその効果は絶大でした。試験飛行は成功し、モデル299は「B-17」、別名「空飛ぶ要塞」として正式採用されました。

モデル299は「一人のパイロットが飛ばすには大きすぎる飛行機」ではなかったのですが、

「一人のパイロットが手順を全部記憶するには複雑すぎた」のです。

2). どちらのエンジンに火災が発生したのか

1989年1月8日、ヒースロー空港を出発したブリティッシュミッドランド航空92便(ボーイング737-400型)は、高度8500mの地点で左エンジンが損傷しました。

しかしパイロットは右エンジンの火災と判断し、右エンジンを停止させました。そして緊急着陸のためイーストミッドランズ空港に向かいました。

その結果、着陸態勢中に損傷した左エンジンがついに停止しました。推力を失った機体は地面に激突。乗客118名の内47名が犠牲になりました。

従来の機種は、空調システムの吸気口が右エンジンコンプレッサーにありました。そのため、副操縦士は機内が焦げ臭いことから、右エンジンが損傷したと判断しました。しかしこの新型機(ボーイング737-400型)は、両側のエンジンから空気を取り込むようになっていました。そして火災を起こしたのは左エンジンでした。

客室内から右のエンジンから炎が上がっているのが見えたのですが、そのことを副操縦士は確認しませんでした。

3). 限られた時間だからこそ

飛行機でチェックリストが活用されているのは、限られた時間の中で確実な手順が求められるからです。

「急いでいるからこそ、確実であるべき」

墜落か生還か、生死がかかっている場面で、同じことを何度も繰り返す余裕はありません。

2009年1月15日 ニューヨーク発USエアウェイズ1549便がカナダ雁の群れに遭遇しました。不幸ことにふたつのエンジンがカナダ雁を吸い込んでします、エンジンが停止しました。

しかし機体はハドソン湾に無事不時着、乗客・乗員合わせて155名は無事でした。

| 図2 不時着水したUSエアウェイズ1549便 |

エンジンが停止してから着水するまでの時間は3分しかありませんでした。しかも着水時の衝撃で後部貨物室ドアが破損しました。そのため機体は1時間後には水没してしまいました。

しかし機内には

エンジン再始動のチェックリスト

不時着水のためのチェックリスト

緊急脱出のチェックリスト

がありました。チェックリストに従い必要な手順を確実に実行できました。

機長は機内に取り残されている人がいないか、機体最後部まで確認した後、最後に機内を出ました。

2. チェックリストとその効果

1). 集中力はあてにならない

切羽詰まった状況では、人間の記憶力と集中力はあてになりません。一つ手順を忘れればすべてが台無しになってしまうような場面で、記憶力に頼るのはとても危険です。

いつ沈むかもしれない機内で、乗客を確実に脱出させる際、その場で正しいやり方を考えている時間はありません。あるいは、ずいぶん前に行った脱出訓練の記憶に頼っていては、大事な手順を飛ばすかもしれません。そんな時、チェックリストがあれば確実に行動できます。

例えば車の運行前点検、令和4年の法改正で、社用車・事業用車の運行前点検が義務付けられました。

では「どこをどう点検するのか」わかるでしょうか?

運行前点検は、運転免許取得時に誰もが学んだはずです。ですが

「知っていることと」、「正しくできること」の違いはとても大きいのです。

2). 確実のはず?

このチェックリストを使って安全を確実にしているミュージシャンがヴァン・ヘイレンです。彼らの地方巡業には機材を満載した9台のトラックも随行します。しかし地方のステージが機材の重さに耐えられないなどトラブルが多発します。そのため彼らの契約書は電話帳並みに分厚いものです。そこには奇妙な項目があります。

「楽屋にボウル一杯のM&M’sチョコレートを用意すること。ただし、茶色のM&M’sはすべて取り除いておくこと。もし違反があった場合はコンサートを中止し、バンドには報酬を満額支払うこと」

実際、ボーカルのデビッド・リー・ロスはコロラド州のイベントで茶色のM&M’sを見つけて中止しました。ヴァン・ヘイレンのメンバーは、茶色のM&M’sがそれほど嫌いなのでしょうか。

ボーカルのデビッド・リー・ロスは、次のように語っています。

「もし楽屋で茶色のM&M’sを見つけたら、全てを点検しなおすんだ。すると必ず問題が見つかる。」

事実、コロラド州のイベントでは興行主が重量制限を確認しておらず大事故になるところでした。

ボウル一杯のM&M’sチョコレートは彼らに取って危険を知らせる炭鉱のカナリアだったのです。

3). 大事なことに集中できる

チェックリストに頼ると

「チェックリストに従うだけになり、自分で考えなくなる。硬直化する」

と考える人もいます。しかし現実は逆です。チェックリストを使うと

「何をチェックするか」

といった単純なことはチェックリストに任せることができます。そして

「チェックした結果がどうだったか」

といったもっと難しい問題に注意を集中できます。

単発のセスナ機のチェックリストには、飛行中にエンジンが停止した場合のエンジン再始動の方法が6つの手順に凝縮して書かれています。ただし最初の手順は1つだけ、「飛行機を飛ばせ」。 パイロットはエンジンの再始動や原因の分析に一生懸命になり、最も大事なことを忘れてしまいます。それは

「飛行機を操縦すること」

多くのパイロットが問題解決に気を取られて墜落したことをこのチェックリストは伝えています。

4). めったにないことこそ

チェックリストの効果があるからといって、すべての作業でチェックリストを使うようにすれば誰も使わなくなります。日々行う作業は誰でも覚えています。だから作業者はチェックリストの必要性を感じません。

ではどんな時にチェックリストは効果があるのでしょうか。それは、

「これをやらないと重大な結果をもたらすこと」、そして「たまにしかやらないこと」

です。航空機のエンジン再始動は、運行中に一度もそんな場面に遭遇しないパイロットも多くいます。だからこそチェックリストが役に立ちます。

5). ベテランの怠慢

手順を省く誘惑は常に存在します。確認作業の大半は、その結果は問題ありません。だからといって「今回ぐらいやらなくても問題は起きないだろう」といった怠惰が続けば、いつか惨事が起きます。チェックリストは、そういった誘惑に負けないツールでもあります。

そしてリーダーの判断がおかしいと思ったとき、その判断項目がチェックリストにあれば、スタッフは声を上げることもできます。

1977年テネリフェ空港で起きた航空機事故では、KLMオランダ航空の機長は管制塔の指示を勘違いし、離陸許可が出たと思ってしまいました。疑問に思った機関士は「パンアメリカン航空がまだ滑走路にいるのでは?」と機長に聞きましたが、「大丈夫だ」と機長は言い切り離陸を開始しました。その結果、2機のボーイング747は衝突し、583名がなくなるという史上最悪の航空機事故が発生しました。

チェックリストがあれば、機関士は機長を止めることができたかもしれません。

3. もうひとつの命を懸けた現場

飛行機の操縦が1人の人間が記憶するには複雑すぎるのであれば、医療現場も1人の人間が行うにはあまりにも複雑です。外科医アトゥール・ガワンデは、1人の医師が1年に平均何種類の病気を診ているのか調べたところ、

250種類の病気を診断し、300種類の薬を処方し、100種類の検査を行っていた

ことが分かりました。

そのどれもミスがあれば命に関わります。

1). 手を洗わない?

静脈カテーテルの挿入では、挿入時の細菌感染が問題でした。2001年にジョンズ・ホプキンス病院のICU(集中治療室)のピーター・プロノボスト医師は、中心静脈カテーテルの挿入のチェックリストをつくってみました。リストは5つの手順が記載されました。

- 石鹸で手を洗う

- 患者の皮膚をクロルヘキシジンで殺菌する

- 滅菌覆布で患者を覆う

- マスク、滅菌ガウン、滅菌手袋をつけ、カテーテルを挿入する

- 刺入点をガーゼなどで覆う

1か月観察したところ、1/3以上の患者で1つ以上の手順が省略されていました。そこで医師が1つでも手順を飛ばした場合

カテーテルの挿入を止める権利を看護師に与えました。

その後1年間でカテーテル挿入から10日間の感染率が10%から0%に低下し、カテーテルの感染は15か月間で2件しか起きませんでした。

2). 奇跡の生還

オーストリアの心臓外科医マーカス・テールマン医師は、これまで雪崩や水難事故による心肺停止の患者の蘇生を何度も試みましたが、しかし1人も助けることができませんでした。わずかながら助かる可能性が見えても、必要なものがすべて揃っていることはなく何かが足りませんでした。

そこでレスキュー隊と電話オペレーターにチェックリストを渡し、事故現場に到着する前にチェックリストに従って機器の準備をしてから病院に連絡を入れるよう頼みました。

ある日、3歳の少女が氷の張った池に落ちてしまいました。両親が池の底で彼女を発見したのは30分後、テールマン医師の病院に運び込まれた時には、すでに2時間以上経過し、少女は仮死状態でした。彼女はすぐにICUに運ばれ、人工呼吸器やECMO(体外膜型肺)など幾多の治療を行いました。こうして数千もの手順を経て、2週間後、彼女は退院しました。

専門家が集まり、お互いが協力して行う手術は、複雑で一度に多くのことを行わなければなりません。そのためこれまでも少なからずミスが起きていました。

こういったミスに対してチェックリストを導入した病院がスタッフにアンケートを取りました。その結果、80%のスタッフが「チェックリストは短時間で簡単に使え、手術をより安全にしてくれた」と答えました。

そして「もしあなたが手術を受けるとしたら、その時にチェックリストを使って欲しいと思いますか」という質問には93%がイエスと答えました。

つまり93-80=13%、この人たちは、

自分ではチェックリストは面倒なので使いたくはないが、自分の手術には使って欲しい

と考える人たちでした。

3). コミュニケーション

様々な専門家が協力して行う手術は、大きな病院の中ではメンバーがそれまで全く面識がないこともあります。メンバーの名前も知らない中で、予期せぬ事態が手術中に起きればどうなるのでしょうか。こんな時、チームワークの良し悪しは患者の命に関わるかもしれません。

そのためチェックリストに自己紹介の項目があります。

お互いが名前と担当を言います。手術室で自己紹介なんて奇妙に思うかもしれません。しかし実際、その効果はてきめんでした。手術を終えたスタッフに手術中のコミュニケーションについて評価をしてもらうと、自己紹介をしたチームはコミュニケーション項目が高く評価されました。

そして手術開始前に自己紹介と、この手術についての懸念を話す機会があると、手術中もお互いに問題を提起したり、解決策を出しやすくなることが分かりました。

患者の立場で考えると、麻酔をかけられ開腹された自分の体越しに、手術スタッフが意見交換しているのは、あまりいい気がしないかもしれません。しかしお互いがよそよそしく、しかるべき確認をせず、懸念事項があっても気が付かないふりをされるよりは、はるかに良いのではないでしょうか。

事実、南カリフォルニアの病院ではチェックリストと手術前の話し合いで、塩化カリウムのバイアルと抗生物質のバイアルの取り違えに気づきました。(もし塩化カリウムを投与したら患者は亡くなっていたかもしれません。) また書類の記入ミスで「ソラコスコピー」(胸腔鏡化手術)でなく「ソラコトミー」(開胸術)の準備をしていたことにも気づくことができました。

4. 良いチェックリストの作り方

1). チェックリストはマニュアルではない

チェックリストはマニュアルではありません。マニュアルは必要な手順が全部記載され、往々にして膨大な量になります。また作業中にマニュアルを読むこともありません。

では「なぜマニュアルを作るのか」と言えば、

正しく教えるためです。

マニュアルという基準となる文書から正しい作業を教えます。もし現実の作業内容が違っていればマニュアルを改訂します。

しかしチェックリストは作業中に毎回使用します。毎回使用するだけに内容はシンプルなものでなければなりません。

2). 一時停止点を明確に

いつチェックを行うのか、作業の一時停止点を明確にします。「行動したのち、チェックをするのか」、「チェックリストを見て行動するの」を決めておきます。

そして一時停止点では、行動を一旦停止して確実に確認します。ぱっと見て

「やってあるから大丈夫だろう」では不十分です。

確実に行われていることを確認したから、次の行動に移行しても問題ないのです。

ただしチェックリストが長すぎて、一時停止点が1分~1分半もかかるとチェックリストを邪魔に感じるようになります。そしてチェックリストを使うのを省いてしまいます。そのため、チェックリストの項目は

”キラーアイテム”と呼ばれる、飛ばされると致命的な結果をもたらすもの

に絞ります。心配だからとあれもこれも入れてはいけません。

ボーイングがつくる非常用のチェックリストには、管制塔への連絡などパイロットが行うべきことが書かれていません。それは非常時では管制塔への連絡をパイロットは忘れないことがわかっているからです。

3). 誰でも同じ解釈になりますか?

従ってチェックリストは長すぎず、原則として5~9項目、1枚の紙に書ける程度にします。

また文章はシンプルで明確なもので、誰が読んでも同じ解釈になるものでなければいけません。よく見かけるチェックリストに「○○を確認したか」があります。確認すれば結果はどうでもよいのでしょうか? これでは誰が見ても同じ結果は得られません。確認した結果、問題があるかどうか、結果を適切に判定し記入するようなチェックシートが望ましいでしょう。

4). テスト!テスト!テスト!

チェックリストはつくれば終わりではありません。実践の場で問題ないか、実際に使ってみて改良が必要です。特に非常時には想定外のことが起こります。チェックリストが思ったように機能しないかもしれません。この非常時用のチェックリストをどうやってテストするのでしょうか。

ボーイングは実機のコックピットさながらの精巧なフライト・シミュレーターで様々な非常事態を再現します。その結果、最初に作ったチェックリストが思ったように機能しかったこともありました。そこから改良に改良を重ねて、必要なことを網羅したシンプルなチェックリストをつくります。

実際には、飛行中にトラブルが起きればパイロットに入る情報は限られています。「警告灯の原因は何なのか」、「どこまで損傷したのか」様々な現象が考えられます。しかし彼らはコックピットで意見を戦わせるよりも、まずチェックリストを手に取ります。それほどチェックリストは信頼されているのです。

5. 100%安全・良品を実現するためにチェックリストの活用

では、このチェックリストの考え方をものづくりに生かして、ミスを防ぎ100%安全・良品を実現することはできるのでしょうか。

1). ダブルチェックは必要ですか?

チェックリストに従ってチェックしたのにもかかわらずチェック漏れが発生しました。チェック漏れの対策は難しいため、やむなくダブルチェックを行うこともあります。しかしこれにはダブルチェックは2つの問題があります。

- 同じやり方でチェックするため、同じミスを起こす可能性がある

- 2人が同じチェックをすることで責任が分散し、ひとつひとつのチェックがおろそかになる

こうした問題を避けるため、1回目と2回目でチェックの方法を変えます。検算する場合、1回目は上から検算し、2回目は下から検算します。

あるいは2人がチェックするのであれば、一人が数字を読み上げ一人が数字を確認することで責任の分散を防ぐことができます。

2). チェック機構を入れる

データの集計の多くはエクセルなど表計算ソフトで行います。表計算ソフトだから計算間違えはないはずですが、元々の計算式が違っていたため誤った結果が出ることがあります。表計算ソフトだからと信用せず、チェック機構を組み込みます。例えば、表に入力する場合、図のように行から合計したものと、列から合計したものを表記します。もし違っていれば、表のどこかの値が間違っている可能性があります。

エクセルで複雑な計算をする場合、関数で一度に計算せず、あえて計算を分けて途中過程の値を表示します。これにより「計算式が正しいか、結果が合っているか」確認が容易になります。

例えば設備Aから設備Dまでの4台の設備の製品毎の特性値を以下の表のように測定しました。設備毎の工程能力指数Cpkを計算したい場合、Cpkの計算式は以下の式で表されます。

この場合、Cpkの計算式を下のようなエクセル関数をつくれば一度で計算できます。しかし計算式に間違いがあった場合、確認が容易ではありません。

そこで手間がかかりますが、下表のように平均値、標準偏差、かたより係数と順に計算します。

そうすれば途中過程の平均値や標準偏差の値が、ある設備だけが大きければ、Cpkが悪い時もそれが原因だとわかります。

複雑な計算になればなるほど「急がば回れ」です。

3). NG行為は明確ですか?

作業標準書には正しい手順が書かれていますが、やってはいけないことまでは書かれていません。しかし作業者は知らないうちに、やってはいけないことをやってしまうことがあります。そこで作業標準書にやってはいけないことも書いておきます。特に過去に「こうしたら、このような問題が起きた」そういった実例があれば記載します。NG作業とその結果、起きることを書いておけば、

あえてそれをやろうという作業者はいないでしょう。

4). なぜそうしなければならないのか?

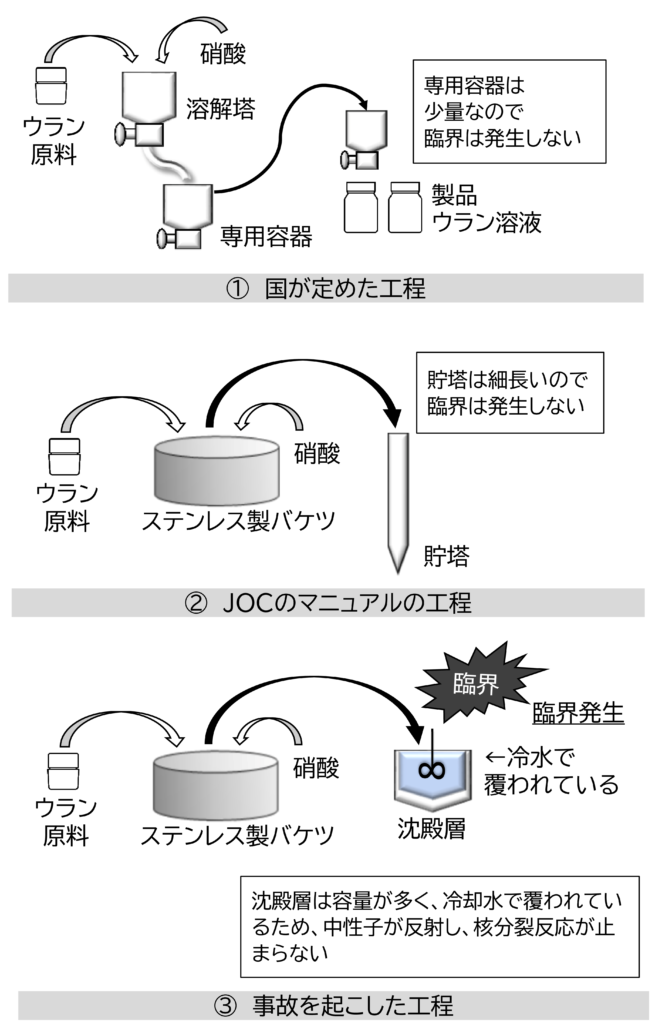

1999年9月30日、茨城県那珂郡東海村にある株式会社ジェー・シー・オー(住友金属鉱山の子会社。以下「JCO」)の核燃料加工施設で、原子力発電所の核燃料を製造中に核分裂反応が起きるという臨界事故が発生し、作業員2人が死亡、1名が重傷を負い、667名が被ばくしました。

JCOは作業の効率化のため、国の規定に反した独自のマニュアルを作成していました。さらに当日、被爆した作業員は、そのマニュアルとも違う方法(バケツと沈殿槽と呼ばれる容器で混合する)で核燃料を製造し、核分裂反応を起こしてしまいました。

JCOは、製造しているものが「一歩扱い方を間違えれば核分裂反応を起こす核燃料」で、「どうすれば核分裂反応をおこすのか」、「なぜこのような手順を決めたのか」その理由を作業員に説明していませんでした。

それを知っていれば、このような危険な行為を作業員は行わなかったでしょう。

5). そうしたら、こうなる

核燃料のように見ただけでは危険なものに見えないものは、工場には多く存在しています。化学薬品には触れば化学やけどを起こす危険なものもありますが、見た目は透明な液体にすぎません。

また「稼働している設備の回転部に巻き込まれればどうなるのか」初心者は具体的にイメージできません。

そんな場合、実験して危険を実感してもらう方法があります。化学薬品であれば、「買ってきた鶏肉や豚足に薬品をかけてみる」、設備であれば「稼働している部位に木の棒や豚のスペアリブを入れてみる」などです。

その結果どうなるのか、赤くただれたもも肉や砕け散ったスペアリブを目の前で見れば、保護メガネや手袋もせず化学薬品を扱ったり、稼働中の設備に手を入れようとは思わないでしょう。

6). 失敗は忘れられ、過ちは繰り返される

1955年、雪印乳業北海道八雲工場で停電と機械故障のため、製品の牛乳で食中毒菌が繁殖し、小学生1936人が食中毒になりました。当時の社長 佐藤貢は以下の文を全社員に向けて発信しました。

「当社の事業において唯―人の怠る者があり、責任感に欠ける者がある場合、それが社会的に如何なる重大事件を生じ、社業に致命的影響を与えるものであるかは、今回の問題が何より雄弁にこれを物語っており、われわれは痛切にこれを体験したのである。

(中略)

信用を得るには永年の歳月を要するが、これを失墜するのは実に一瞬である。

(中略)

われわれ全社員がこの問題を徒らに対岸の火災視することなく、各々の尊い反省の資料としてこれを受入れ、全員が一致団結し、真に謙虚な気持をもって愈々技を錬り職務に精励し、誠意と奉仕の精神とをもって、生産者と顧客に接する努力を続けるならば、必ずや従来の信用を取戻すことが出来るばかりでなく、ますます将来発展への契機となることを信じて疑はない。」

全文はこちらから

残念ながらこの教訓はいつしか風化し、2000年に14,780人もの食中毒事件を起こし、雪印乳業は解体されました。

事故や失敗は誰でも思い出したくない出来事です。しかも世代交代で、当時を知る人は徐々に会社にいなくなっていきます。それを風化させないためには、あえて何度でも学ぶ姿勢が必要なのではないでしょうか。

日本航空が2006年にオープンした安全啓発センターには、1985年に御巣鷹山に墜落した123便の機体が展示されて、事故から30年を迎えた2015年には2万人が訪れています。当初、日本航空はフライトレコーダーのみを社員教育用に残し、他は廃棄する予定でした。しかし遺族の強い要望により機体の一部が展示されています。

この機体は何よりも雄弁に事故を物語っています

8). 安心と信頼

安心とは「危険源が存在しない状態」です。現実には、様々な活動の中で危険源が存在しない状態はあり得ません。従って安全を達成するには、「安心はあり得ない」と考えるひつようがあります。「安心はあり得ない」のだから、安全は信頼によって得るしかないのです。

この信頼とは、中谷内 一也によれば、

- 安全を確保するための”能力”(技術力の評価)

- 守るべき相手を守ろうという”誠実さ”(真面目さや努力状況の評価)

の双方が必要です。安全を確保するための能力は、チェックリストなどの手法や仕組みで整備しても、

守るべき相手を守ろうという”誠実さ”

がなければ、安全を確保する文化は培われず、チェックリストや仕組みの適切な運用は得られないでしょう。

参考文献

- 「アナタはなぜチェックリストを使わないのか?」アトゥール・ガワンデ著 (株)晋遊舎

- 「安全人間工学の理論と技術」小松原明哲 著 丸善

- 「ANA整備士のこだわり ヒューマンエラーは現場で防ぐ」田口昭彦 著 産経出版

- 「安全。でも、安心できない…―信頼をめぐる心理学」中谷内 一也 著 ちくま書房

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

コメント