製造業が値上げ交渉で顧客から「転注する」と脅されても、冷静に対応することが重要です。実際に転注には多大なコストとリスクが伴うため、安易な決断は稀です。自社の技術力、品質、実績などの優位性を明確に伝え、代替が困難であることを示します。また、客観的なデータに基づき、値上げの根拠を丁寧に説明することで顧客の理解を促します。感情的にならず、論理的に対応することが交渉成功の鍵となります。

値上げ交渉を行うと顧客は「値上げするなら他に出すよ」と言います。本当に転注するでしょうか?

実は転注が容易な製品とそうでない製品があるのです。

転注が容易な製品とそうでない製品の違い

転注が容易な製品と、そうでない製品の違いは何でしょうか。

転注が容易な製品とは?

これは以下のような製品です。

- 図面や仕様書があればどこでもつくれる(図面に書いてないカン・コツは必要ない)

- 他にも品質や供給能力に問題ない取引先がある

- 仕入先が変わっても評価や検証が不要な部品

一方、転注には思わぬ落とし穴があります。

転注の落とし穴

図面や仕様書にないカン・コツは、取引先も知らないことがあるためです。

なぜなら図面や仕様書通りにつくっても不良が出るからです。その場合、現場はいろいろと工夫します。工程を増やしたり専用の治具をつくったりします。しかしそれを取引先には報告しません。

《私の経験》

(機械メーカーで、設計、品質保証に24年間従事しました。)

寸法公差が厳しい部品があり、表面処理(アルマイト)もありました。そのため表面処理の膜厚のばらつきで公差内に入らないものもありました。その仕入先はアルマイト後、表面をわずかに研削して寸法公差に入れていました。当時、設計だった私はアルマイトの表面を研削するのは思いつきませんでした。私がそれを知ったのは随分後でした。当然ですが図面に研削指示はありませんでした。

現場が独自に工夫していることは意外とあります。中には仕入先の管理者も知らないこともあります。こういった製品を転注すれば現場行っていたカン・コツが転注先には伝わらず不良が出ます。

転注が容易でない製品

このようなことから転注が容易でない製品の例を以下に挙げます。

- 図面や仕様書以外にカン・コツが必要な製品

- 品質や供給能力に問題のない取引先がない

- 仕入先が変われば評価や検証が必要

- 過去に不良やトラブルが起きた

このような製品を転注すれば、不良品の流出など品質問題が起きる可能性があります。一旦品質問題が起きれば、多額の損失が発生します。

過去に不良やトラブルが起きた製品の転注のリスク

不良やトラブルが起きれば、取引先は仕入先と協力して原因の究明と再発防止を行います。仕入先は再発防止策を徹底し、不良が二度と起きないように注意します。

こういった製品を転注すれば、転注先はこの不良の経験はありません。そのため、再発防止策の重要性が理解できず、再発防止策が徹底されません。その結果、再び不良が起きます。

供給能力の問題

価格や品質以外にも供給能力が問題になる場合もあります。転注先に十分な供給能力がなければ、納期遅れや欠品が起きます。最悪の場合、現場が止まります。また生産能力が不足し納期に追われてつくると、ミスを起こします。そして不良品が納入される可能性があります。

価格が高いため、転注するのは購買の判断です。

その結果、品質問題や供給不足が起きれば購買の責任です。もし生産ラインが止まったり、不良品が市場に流出すれば購買は強く非難されます。

他にも仕入先が変わると検証や申請が必要なことがあります。

転注の結果、評価・検証が必要なことも

仕入先が変われば品質が変わる可能性があります。これにより不良品が発生するかもしれません。これを未然に防ぐために変化点管理を行います。

変化点管理

変化点管理には4M変更管理と3H管理があります。

4M変更管理

4M変更管理の4Mとは以下の4つです。

- Man (作業者)

- Machine (設備)

- Material (材料)

- Method (製造方法)

頭文字の4つのMから「4M変更管理」と呼ばれます。他にも4Mに製品(Product)を加えて、4M+Pを管理することもあります。

3H管理

変化するタイミングとして、初めて(Hajimete)、変更(Henkou)、久しぶり(Hisashiburi)の3つがあります。これは3つの頭文字をとって、3H管理と呼ばれています。

4Mと3Hでマトリックス

この4M+Pと3Hを組み合わせたものを、表1に示します。

表1 変化点管理の例

| 変化項目 | 変化のタイミング | ||

|---|---|---|---|

| 初めて | 変更 | 久しぶり | |

| Man(人) | 新人 | 配置転換 | 職場復帰 |

| Machine (設備) | 新規の設備・ 金型・治具 | 修理・仕様変更 | 長期間使用していない 設備 |

| Material (材料) | 新規の材料 | 材料・メーカー変更 | 長期間発注がない材料、長期保管した材料 |

| Method (方法) | 初めての製造・検査・管理の方法 | 製造・検査・管理の方法の変更 | 長期間実施していない 方法 |

| Product (製品) | 新製品 | 設計変更 | 長期間製造していない 製品 |

未然防止の取組

このような変化点では、問題を未然に防ぐために以下の取組を行います。

- いつもより入念な検査

- 一時的に抜取から全数検査へ切替

- 製造工程の入念な確認

つまり転注すれば、こういったコストが取引先で発生します。

また製品によっては、こうした確認だけでなく、評価・検証をやり直すこともあります。

評価・検証まで行う場合

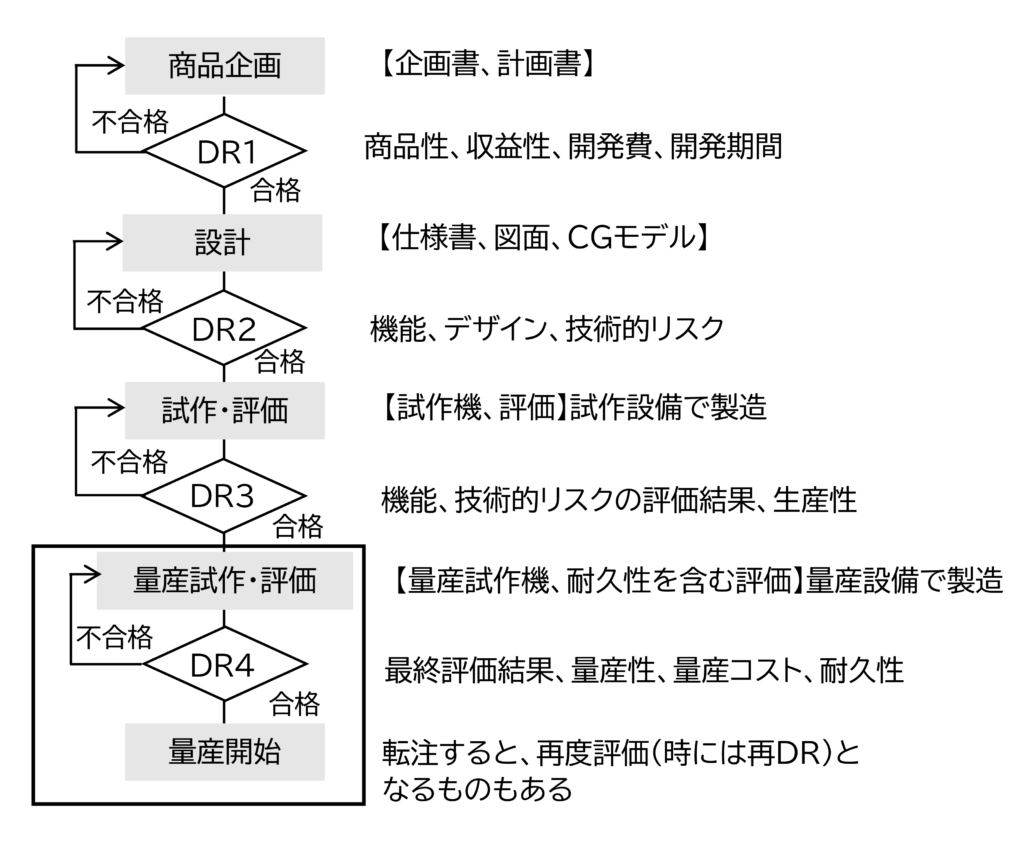

新製品の開発では、開発の各段階で、機能・性能・安全性・耐久性・品質に問題がないか評価します。

例えば自動車の場合、製品企画から試作、量産試作、量産に至るまでいくつもの段階で評価や検証を行います。評価・検証した結果は、社内で審査されます。審査の結果、合格しなければ次の開発段階に進むことができません。これは設計審査(DR : Design Review)と呼ばれます。図1に開発の各段階とDRの例を示します。

図1の場合、DR4を合格し量産を開始しても、品質や性能に重大な影響がある部品が変更されれば、再び評価・検証を行います。時には再びDRを行うこともあります。

自動車では、機能や安全性に重大な影響がある部品は重要管理部品に指定します。重要管理部品に設計変更や仕入先の変更があれば、再び評価・検証をしなければなりません。時には実機でのテストや耐久試験を行う場合もあります。こういった評価・検証やDRにもコストがかかります。

転注の可能性を見極めて交渉

従ってこういった情報を集めれば、今交渉している製品が転注が容易な製品なのか、容易でない製品なのか、見極められます。

転注が容易でない製品であれば、取引先の「値上げするなら転注する」という言葉の実現性は低いでしょう。

転注先の管理体制は十分か?

また、例え低い金額でつくる仕入先があっても、その仕入先の管理体制が不十分であれば、転注は高いリスクがあります。例えば

- 手順書が整備されてなく工程管理が不十分

- 十分な計測機器がなく品質管理が不十分

- 進捗管理の担当者も不足し納期管理が不十分

このような仕入先に転注すればどうなるか、購買経験の長い人はわかっています。

なお転注する気がないのに、転注をほのめかして値上げさせないのは、国のガイドラインに問題事例として挙げられています。

では取引先の担当者が値上げ交渉に応じない場合はどうすればよいでしょうか。

これについては【製造業の値上げ交渉】18. なぜ取引先の担当者は値上げに応じてくれないのだろうか?を参照願います。

経営コラム【製造業の値上げ交渉】【製造業の原価計算と見積】【現場で役立つ原価のはなし】の過去記事は、下記リンクからご参照いただけます。

弊社の書籍

「中小製造業の『原価計算と値上げ交渉への疑問』にすべて答えます!」

原価計算の基礎から、原材料、人件費の上昇の値上げ計算、値上げ交渉についてわかりやすく解説しました。

「中小製造業の『製造原価と見積価格への疑問』にすべて答えます!」

製品別の原価計算や見積金額など製造業の経営者や管理者が感じる「現場のお金」の疑問についてわかりやすく解説した本です。

書籍「中小企業・小規模企業のための個別製造原価の手引書」【基礎編】【実践編】

経営コラム「原価計算と見積の基礎」を書籍化、中小企業が自ら原価を計算する時の手引書として分かりやすく解説しました。

【基礎編】アワーレートや間接費、販管費の計算など原価計算の基本

【実践編】具体的なモデルでロットの違い、多台持ちなど実務で起きる原価の違いや損失を解説

セミナー

アワーレートの計算から人と設備の費用、間接費など原価計算の基本を変わりやすく学ぶセミナーです。人件費・電気代が上昇した場合の値上げ金額もわかります。

オフライン(リアル)またはオンラインで行っています。

詳細・お申し込みはこちらから

月額5,000円で使える原価計算システム「利益まっくす」

中小企業が簡単に使える低価格の原価計算システムです。

利益まっくすの詳細は以下からお願いします。詳しい資料を無料でお送りします。

経営コラム ものづくりの未来と経営

経営コラム「ものづくりの未来と経営」は、技術革新や経営、社会の変革などのテーマを掘り下げ、ニュースからは見えない本質と変化を深堀したコラムです。「未来戦略ワークショップ」のテキストから作成しています。過去のコラムについてはこちらをご参照ください。

以下から登録いただくと経営コラムの更新のメルマガをお送りします。(ご登録いただいたメールアドレスはメルマガ以外には使用しません。)

コメント